PLMによるコンプラ対応(1):化学物質の情報管理はスッキリとさせよ:DX時代のPLM/BOM導入(5)

本連載では製造業DXの成否において重要な鍵を握るPLM/BOMを中心に、DXと従来型IT導入における違いや、DX時代のPLM/BOM導入はいかにあるべきかを考察していく。第5回はPLMを活用した化学物質管理のコンプライアンス対応の現状を紹介する。

PLMを活用した業務の効率化自体は、以前から多くの企業が実践してきました。しかし近年の傾向として、コンプライアンス強化に活用する事例が増加しています。その背景要因としては、製品開発に関する法令や規格が増加し、人海戦術だけで対応することが困難になったということが挙げられます。今回のコラムでは、ほとんどの製造業にとって避けられない課題である化学物質管理のコンプライアンス対応について解説します。

⇒連載「DX時代のPLM/BOM導入」のバックナンバーはこちら

各国、地域別の化学物質管理に関する法規制

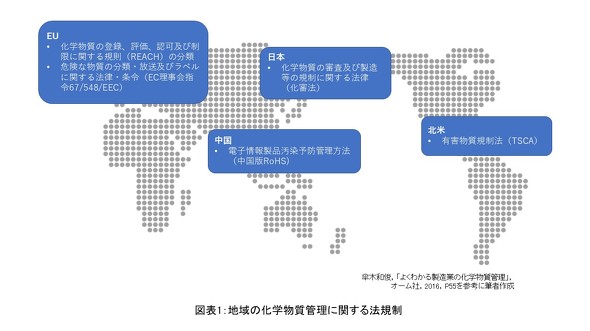

製造業に従事する多くの方々は、自社製品に含まれる化学物質を明らかにし、そのリスク管理が必須事項であることをご存じのことと思います。図表1は、主要経済地域で実施される代表的な化学物質管理に関する法規制をまとめたものです。

欧州では、ほとんどの方が一度は耳にしたことがあるREACH(Registration, Evaluation, Authorization and Restriction of Chemicals)が施行されています。また、北米では通称TSCA(Toxic Substances Control Act)と呼ばれる有害物質規制法、中国では「中国版RoHS(Restriction of Hazardous Substances Directive)」と呼ばれる電子情報製品汚染予防管理方法、日本では化審法(「化学物質の審査及び製造等の規制に関する法律」)などの法規制があることが知られています

目指すべきは化学物質情報の「整流化」

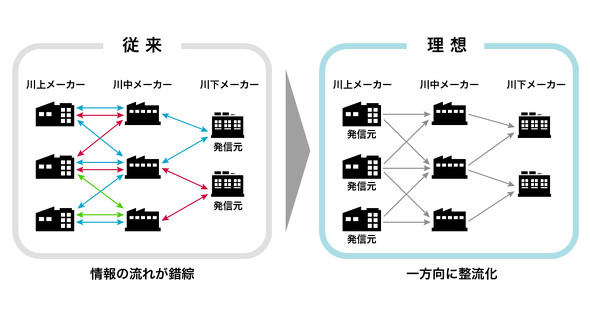

このような法規制に対して、自社製品の化学物質情報に関する企業間の伝達方法も変えていく必要があります。図表2では、これまでの伝達方法と、理想的な伝達方法を比較して図示しています。なお、図中の「川上メーカー」はサプライチェーン上の素材や原材料メーカー、「川下メーカー」はその逆の完成品メーカーを指しています。

図表2の左図が化学物質情報伝達の従来モデルとなります。化学物質管理の発信元は完成品メーカーです。直接取引のあるサプライヤー(「川中メーカー」)に対して、企業独自のフォーマットで納入される部品や素材中の化学物質成分や含有量についての回答を要求します。さらに川中メーカーは川上メーカーに対して、同様に独自フォーマットで、部品や素材の含有化学物質に関する回答を要求します。従って、川上メーカーから見ると、「自社の部品や素材の調査結果をそれぞれの納入先に指定されたフォーマットで個別に回答する必要がある」ということになります。

このように各社固有の形式で情報交換すると、上下方向の多数かつ個別の情報流が発生しかねません。特に川下メーカーよりも、川上メーカーの方にその負担を強いることになります。このことは、調査回答業務の効率低下だけでなく、製造業全体の情報品質の低下につながる危険性が指摘されていました。

この問題に対し、JAMPは化学物質管理の情報伝達に関して業界横断で標準化を推進してきました。JAMPとは、「アーティクルマネジメント推進協議会(Joint Article Management Promotion-consortium)」のことで、この問題を解決するために17社の企業が発起人となって2006年9月に発足されたコンソーシアムです。

JAMPが理想とする化学物質の情報伝達モデルが図表2の右図です。化学物質管理の情報伝達のフォーマットを標準化して流れを整流化することで、スッキリとした状態になっています。従来とは逆に川上メーカーが発信元になることで、新素材を開発すると、同じ情報を複数企業に展開する仕組みを提案しています。

JAMPが推進する情報伝達の共通スキームは「chemSHERPA(ケムシェルパ)」と呼ばれ、各企業の標準書式による情報伝達を具体化しています。ちなみに、自動車業界では「IMDS(International Material Data System)」が、環境保護のための業界の共通スキームとして利用されています。

PLMによる化学物質管理の在り方

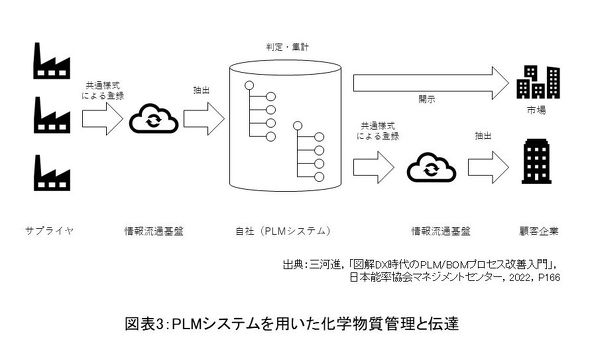

さて、このように整流化された化学物質情報伝達を実現する上で役立つのがPLMです。図表3に、PLMシステムを用いた化学物質の情報管理モデルの例を示しました。化学物質情報は、左のサプライヤーから情報共通基盤を通じて、PLMシステムが管理する部品情報にいくつかのステップを経て転送されます。

ここでは情報共有基盤と書きましたが、クラウドサービスを利用すると、多くのサプライヤーからの回答が効率的に収集できます。PLMはBOM(部品表)を用いて、部品が管理する各物質の成分や含有量を製品単位に集計し、法規別の基準マスターを用いて可否判定を行います。さらに判定結果を市場や情報流通基盤を経由して、納入先企業へと提供するのです。

現時点では、PLMシステムの内部に化学物質管理や判定機能を置かずに、専用の化学物質管理ソフトウェアを外部連携する方式で実装するケースが多いのが実態です。しかし、図表3のように、インプット⇒収集⇒集計/判定⇒アウトプットのフローをPLMシステムが一元的にコントロールする日も近いのではないかと思います。

今回のコラムの内容は、筆者の新著である『図解DX時代のPLM/BOMプロセス改善入門』にも記載しましたので、併せて参考にしていただけると幸いです。

次回は製造業のコンプライアンス対応の続きとして、自動車業界の多くの企業が対応すべき品質規格への対応を解説したいと思います。お楽しみに。

⇒前回(第4回)はこちら

⇒次回(第6回)はこちら

⇒連載「DX時代のPLM/BOM導入」バックナンバー

著者プロフィール

三河 進

株式会社グローバルものづくり研究所 代表取締役

大阪大学基礎工学部卒業。

大手精密機械製造業において機械系エンジニアとして従事後、外資系コンサルティングファーム、大手SI会社のコンサルティング事業を経て、現職に至る。

専門分野は、製品開発プロセス改革(3D設計、PLM、BOM、モジュラー設計、開発プロジェクトマネジメントなど)、サプライチェーン改革、情報戦略策定、超大型SIのプロジェクトマネジメントの領域にある。また、インターナショナルプロジェクトにも複数従事経験があり、海外拠点のプロセス調査や方針整合などの実績もある。

主な著書

・「図解DX時代のPLM/BOMプロセス改善入門」,日本能率協会マネジメントセンター(2022)

・「5つの問題解決パターンから学ぶ実践メソッド BOM(部品表)再構築の技術」,日本能率協会マネジメントセンター(2018)

・「製造業の業務改革推進者のためのグローバルPLM―グローバル製造業の課題と変革マネジメント」,日刊工業新聞社(2012)

・「BOM/BOP活用術」,日経xTECH(2016)

・「グローバルPLM〜世界同時開発を可能にする製品開発マネジメント」,ITメディア社MONOist(2010)など多数

関連記事

- ≫「DX時代のPLM/BOM導入」のバックナンバーはこちら

製造業DXに必要なPLMの3段階デジタル化

製造業DXに必要なPLMの3段階デジタル化

本連載では製造業DXの成否において重要な鍵を握るPLM/BOMを中心に、DXと従来型IT導入における違いや、DX時代のPLM/BOM導入はいかにあるべきかを考察していく。第2回はDXを実現するまでに必要な「3段階のデジタル化」を解説する。 PLMが製造業のDXを高度化する、ダイナミックケイパビリティ獲得に向けて

PLMが製造業のDXを高度化する、ダイナミックケイパビリティ獲得に向けて

本連載では“品質”と“コスト”を両立したモノづくりを実現するDX戦略を解説する。第3回は製造業におけるダイナミック・ケイパビリティを獲得する上でPLMが果たす役割を紹介する。 5分で分かるIoT時代のPLMとは

5分で分かるIoT時代のPLMとは

IoT時代を迎えて製造業のためのITツールもその役割を変えつつある。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割に対して、これからの役割がどうなっていくかを解説する。第4回はPLMだ。 モノのインターネットはPLMにどういう変化をもたらすのか

モノのインターネットはPLMにどういう変化をもたらすのか

IoTがあらゆる製品に変化をもたらすといわれている中、設計・製造系のシステムが変化しなくていいのだろうか。「エンタープライズ・オープンソース・ビジネスモデル」として独自のPLMを展開する米国Arasの創業者でCEOであるピーター・シュローラ(Peter Schroer)氏は「古いPLMは競争力を失う」と指摘する。同氏にIoTによる製造業の環境の変化とPLMの変化について聞いた。 「PLMを考え直すときが来た」

「PLMを考え直すときが来た」

アラスジャパンはユーザーイベント「Arasコミュニティイベント(ACE)2015 Japan」(2015年9月2〜3日に)を開催。同イベントではアラスジャパンの社長を務める久次昌彦氏が登壇し、昨今の製品開発を取り巻く環境変化とそれに向けた同社のPLM製品の展開方針について語った。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク