リチウムイオン電池の正極材製造とリサイクル、産学でCO2排出量とコストを半減:電気自動車

東京大学生産技術研究所とプライムプラネットエナジー&ソリューションズ、パナソニック、豊田通商は2022年1月26日、リチウムイオン電池の材料製造プロセスやリサイクルに関する共同研究を開始すると発表した。共同研究の成果は、2025年以降にEV(電気自動車)が増えていくのに間に合わせる形で実用化したい考えだ。

東京大学生産技術研究所とプライムプラネットエナジー&ソリューションズ、パナソニック、豊田通商は2022年1月26日、リチウムイオン電池の材料製造プロセスやリサイクルに関する共同研究を開始すると発表した。共同研究の成果は、2025年以降にEV(電気自動車)が増えていくのに間に合わせる形で実用化したい考えだ。

ニッケルやリチウム、コバルトの金属資源開発、精錬工程から電池材料の開発製造に至るまで一気通貫で既存のプロセスを見直し、より電池用途に特化した最適なプロセスを新たに構築する。CO2排出量低減や、生産コスト低減、材料生成のリードタイム短縮など課題解決を目指す。共同研究では要素技術の開発にとどまらず、開発成果を商業活用する方策も検討していく。

また、電池製造時の廃材や使用後の電池から効率的かつ無駄なくリサイクルするための技術開発を推進する。電池メーカー、リサイクルのための回収や処理を担う商社、総合的なレアメタル精錬技術を保有する大学の4者の知見を融合し、最適なプロセスを新たに構築。リサイクルの過程で発生するCO2排出量やリサイクルコストの大幅低減を目標とする。正極材を焼成する際に水素エネルギーを使用するなどのCO2排出削減策も検討する。

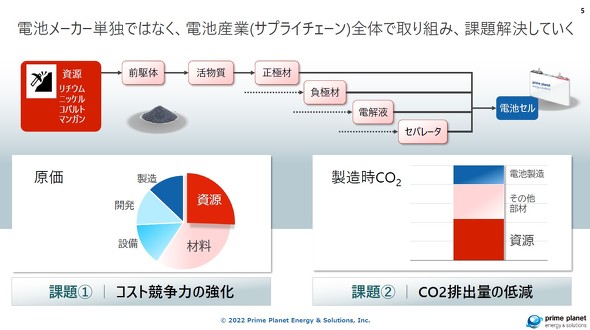

電動車の市場規模は2030年に2020年比5倍に拡大し、使用する電池の量は数十倍の規模に拡大すると見込む。その中で、電動車のコストの多くを占める電池のコスト競争力の強化や、製造からリサイクルまでのCO2排出量削減が一層求められている。

車載用バッテリーの原価や製造時のCO2排出の大きな割合を占めるのが資源であり、電池メーカーだけでなくサプライチェーン全体で取り組む必要がある。

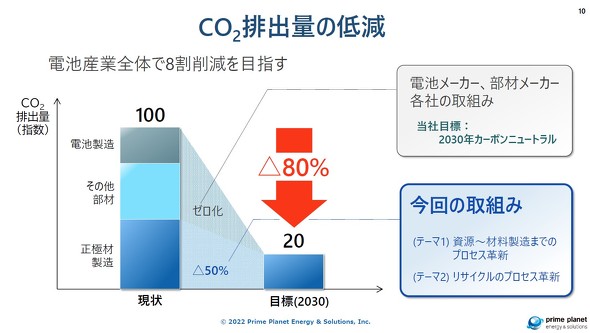

2030年までに電池産業全体でCO2排出80%削減

今回発表した共同研究では、資源から材料を製造するまでのプロセスと、リユース後のリサイクルでのプロセスの改善に焦点を当てる。

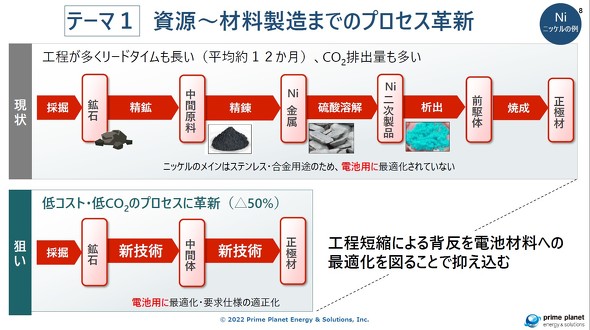

現状の材料製造までの工程は電池用に最適化されていない部分もあり、工程が多くリードタイムが長い。CO2排出量も多い。採掘された鉱石から中間体を製造し、正極材とするまでのプロセス向けに新技術を開発するとともに、工程を電池用に最適化し、コストやリードタイム、CO2排出量を半減させる。新技術で中間体や正極材を製造する上では、電池として求められる仕様の最適化も重要になる。

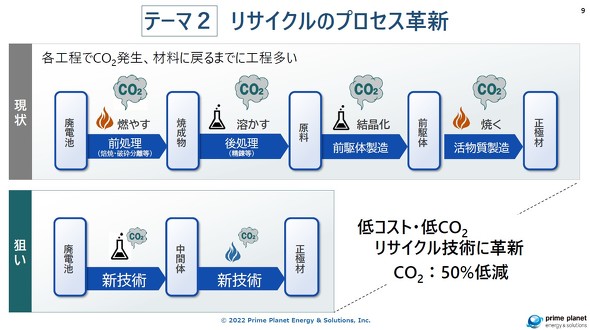

リサイクルでは、前処理、後処理、前駆体製造、正極活物質の製造の全ての段階でCO2が発生し、工程数も多い。共同研究では、工程を短縮し、使用するエネルギーを減らしながらCO2排出量を半減する技術開発に取り組む。リチウムのリサイクルについては、新規に採掘された資源と比べて安価でCO2排出量が少なくなるかが課題となる。

電池産業全体で2030年までにCO2排出量を現状から80%削減することを目指す。共同研究により、正極材の製造でのCO2排出量を半減するとともに、その他部材や電池製造でのCO2排出量を電池メーカーや素材メーカーなど各社が実質ゼロとすることで実現する。

関連記事

使用済みリチウムイオン電池のリサイクルは今、どうなっているのか

使用済みリチウムイオン電池のリサイクルは今、どうなっているのか

今回から数回にわたり、原料の再資源化(リサイクル)や電池の再利用(リユース)といった「持続可能な開発」のために希少な資源をいかに有効活用していくかといった技術や取り組みについて解説していきたいと思います。 リチウムイオン電池の性能を左右する「活物質」とは?【正極編】

リチウムイオン電池の性能を左右する「活物質」とは?【正極編】

今回から数回にわたり、リチウムイオン電池に用いられる代表的な材料にはどんなものがあり、どのようにして電池の特性を左右するのか、解説していきたいと思います。 使用済みモーターからのレアアース回収時間を半減、日産と早稲田大学

使用済みモーターからのレアアース回収時間を半減、日産と早稲田大学

日産自動車と早稲田大学は2021年9月3日、電動車のモーター用磁石からレアアース化合物を効率的に回収するリサイクル技術を開発したと発表した。従来は手作業でモーターを分解して磁石を取り出すため、まとまった個数の処理には時間がかかっていた。開発技術では、作業時間を50%削減できる。 実車で走って分かった全固体電池の課題は「寿命の短さ」、EVよりもHEV向き?

実車で走って分かった全固体電池の課題は「寿命の短さ」、EVよりもHEV向き?

トヨタ自動車は2021年9月7日、オンラインで説明会を開き、電動車の普及に向けた投資などの戦略を発表した。 ルノー日産三菱は2030年までに35車種のEV、エンジン車と真っ向勝負のセグメントも

ルノー日産三菱は2030年までに35車種のEV、エンジン車と真っ向勝負のセグメントも

ルノー・日産・三菱自動車アライアンスは2022年1月27日、2030年に向けた事業計画を発表した。 日産は2028年に全固体電池を実用化、EVをエンジン車並みのコストに

日産は2028年に全固体電池を実用化、EVをエンジン車並みのコストに

日産自動車は2021年11月29日、オンラインで会見を開き、2030年度に向けた長期ビジョン「Nissan Ambition 2030」を発表した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク