使用済みモーターからのレアアース回収時間を半減、日産と早稲田大学:電気自動車(1/2 ページ)

日産自動車と早稲田大学は2021年9月3日、電動車のモーター用磁石からレアアース化合物を効率的に回収するリサイクル技術を開発したと発表した。従来は手作業でモーターを分解して磁石を取り出すため、まとまった個数の処理には時間がかかっていた。開発技術では、作業時間を50%削減できる。

日産自動車と早稲田大学は2021年9月3日、電動車のモーター用磁石からレアアース化合物を効率的に回収するリサイクル技術を開発したと発表した。従来は手作業でモーターを分解して磁石を取り出すため、まとまった個数の処理には時間がかかっていた。開発技術では、作業時間を50%削減できる。

2020年代半ばの実用化に向けて、研究用よりも大きな設備での実証実験や、車両からモーターを回収するスキームの確立に取り組む。

2030年には日本国内で電動車100万台が廃車になるとみられる。そこから全ての駆動用モーターを回収できれば、処理対象の規模は1万8000トンにも上る。効率的にレアアースを回収する体制を整えて、電動車の本格的なリサイクルに備える。

大量に処理する際の作業時間が半減

日産自動車と早稲田大学 山崎勉功研究室は、2017年からレアアースのリサイクル技術に関して共同研究を行っている。早稲田大学 創造理工学部 教授の山崎勉功氏はレアメタルとベースメタルを対象に高温プロセスによる製錬や廃棄物処理を研究している。また、同大学の各務記念材料研究所は、実際の部品での実験も可能な容量を持つ高温炉も所有する。

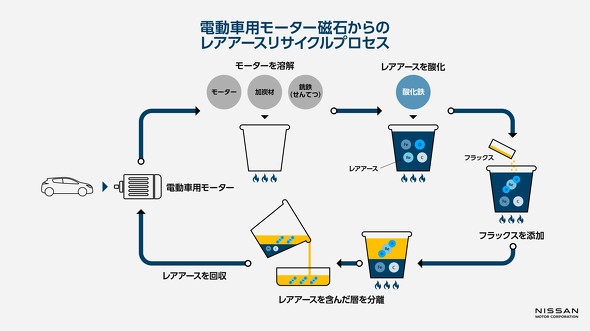

開発したリサイクル技術は次のような手順だ。

- 炉にモーターのローターと加炭材、銑鉄を入れて1400℃に加熱して溶解させる

- 酸化鉄を添加して溶融液中のレアアースを酸化させる

- ホウ酸塩系フラックスを添加して、レアアースを含む酸化物層と、レアアースを含まない鉄・炭素合金層に分離

- 分離された酸化物層からレアアース化合物を回収

レアアース回収率は従来の手法と同等で、モーターに使用したレアアースの98%を回収できる。

炉で加熱して溶解させることで、従来の手法で必要だったモーターの分解や、磁石を脱磁する熱処理の工程が省略できる。従来のプロセスでは50個のモーターの処理に8時間を要したが、開発技術では同じ個数を4時間で処理できる。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- 2025年暦年の日系自動車生産台数は明暗分かれる、好調トヨタに続きスズキが2位

- 日産は生産拠点閉鎖箇所を全て発表、新型車の受注増で前向き発進も業績は赤字に

- 進化を止めない車載ネットワーク、第3世代CANが登場し車載SerDesは12Gbpsへ

- SUBARUが取った「選択」は未来へつながるのか 業績予想は700億円の下方修正

- ホンダが車載向けSoCの共同開発を目的にMythicに出資

- 日産と大阪大学 接合科学研究所が共同で研究開発部門を設立

- 3四半期ぶり営業黒字確保のマツダ、新型CX-5で復調への起爆剤となるか

- SUBARUがグローバル展開モデルで初めてBEVの混流生産に成功

- トヨタの“CIO”は情報システムではなく産業全体にコミットする

- ホンダの2025年度第3四半期業績は営業利益半減、米国関税とEV関連の減損が響く

コーナーリンク