FA難民を救え! サイバーとフィジカルだけじゃないヤマ発のスマート工場【後編】:スマート工場最前線(4/4 ページ)

「状態監視+トレサビ」は“ジェネリックシステム”で実現

今回のスマート工場プロジェクトに向けて、設備技術部で事前に課題を調査したところ紙を電子化したいという要望が多かった。そこで取り組んだのが、各工程データとトレーサビリティー(トレサビ)データを連結する「状態監視+トレサビ」である。

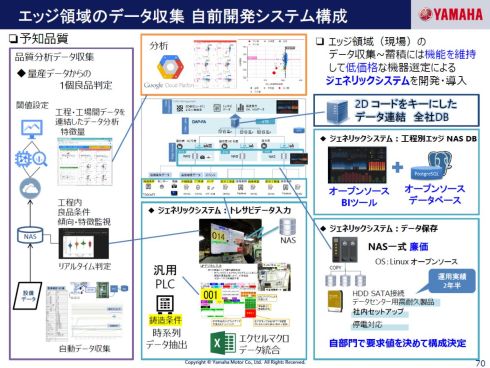

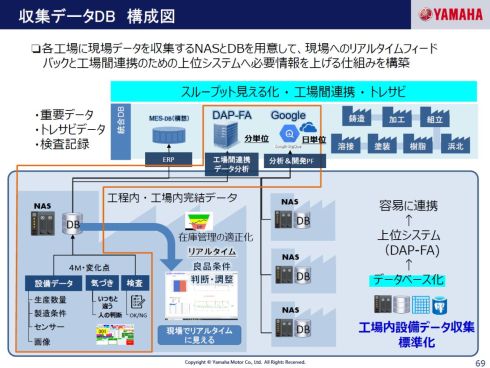

「状態監視+トレサビ」ではまず、設備データや検査データ、作業者の気付きなどを蓄積するネットワークデータベース(DB)を各工場にNAS(Network Attached Storage)で構築した。これにより、工程内、工場内での判断や調整に求められる良品条件などを現場でリアルタイムに見られるようになった。「エッジ領域のデータ収集と蓄積を行う、このNASベースのネットワークDBは、Linuxとオープンソースソフトウェアで構成されており、“ジェネリックシステム”といえる」(茨木氏)。価格は600万円で、Windowsサーバなどと比べて一桁以上安価になっている。

一方、工場間でのデータ連携と分析については、ヤマハ発動機の情報システム部門が開発した「DAP-FA」が担う。ジェネリックシステムがエッジ領域をリアルタイムにカバーするのに対して、DAP-FAは分単位での分析が可能であり、さらに日単位での分析はGoogleクラウドのソリューションを利用する仕組みになっている。

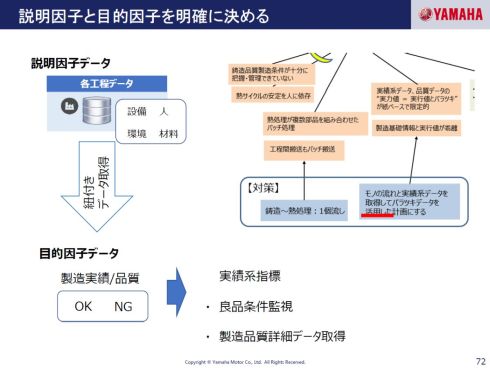

ジェネリックシステムに収集したデータは、同様にオープンソースソフトウェアを用いることで、製造条件監視や品質特徴因子見える化などさまざまな分析に応用展開できる。ここで重要なのが、説明因子と目的因子を明確に決めることだ。茨木氏は「例えば、設備CT(サイクルタイム)は、可視化することを目的にするのではなく、製造効率を向上することを目的にしなければならない。実利をどうやって得るのかが重要。見える化という言葉のマジックの落とし穴にはまってはいけない」と指摘する。この実利を見極めるためにも、同氏が前編で説明した、サイバー空間とフィジカル空間だけではなく、現場マネジメント空間が必要になるわけだ。

「人材教育」は4つのキーテクノロジーに共通する重要な要素

「自働搬送」「自働検査」「自働作業」「状態監視+トレサビ」という4つのキーテクノロジーに共通して重要になるのが「人材教育」である。自動化やデータ取得インフラの仕組みがあっても、社内にノウハウを持った人材がいないと問題発生時に手詰まりになり、効果の刈り取りやその維持継続ができなくなってしまうからだ。

この「人材教育」では、解決したい現場課題を目的因子のデータ、課題を引き起こす要因を説明因子のデータとして決め、“データ取得→分析”を小さく廉価に始めて成果を実感させるという成功体験が必要だという。

教育方法はOJT(On the Job Training)が中心になる。スマート工場プロジェクトを推進するヤマハ発動機の設備技術部の人員数は43人。85%が工場の現場経験者で、IT部門出身者はゼロ。そして、OJTのアプローチとしては「こちらが100点のものを作って見せるのではなく、70点まで作って、現場と一緒に残り30点を埋めていく。改善が当たり前の現場技術者であれば、一度やり方が分かれば、手を放してもどんどん活用していくようになる」(茨木氏)。

OJT以外でも、設備技術部への完全移籍や留学制度、短期間の異動プログラムなども用意しており、入門編的なスマートファクトリー講座やテキストなどでのレクチャーも行っている。さらには、社内だけでなく、取引先を受け入れての研修も行っている。

スマート工場はケンタッキーフライドチキン!?

茨木氏は「スマート工場というトレンドの中では多くのFA難民がいると感じている。ITベンダーがもうかるだけでは、メーカーにとって競争力にならない。スマート工場は、超汎用、簡単変更、ローコストであるべきだ。ケンタッキーフライドチキンは、11種類のハーブとスパイスでレシピを作っているが、ハーブやスパイスそのものは作らない。そういう意味で当社のスマート工場はケンタッキーフライドチキンに近いことをやっている。アンテナを高くして、そこにあるデバイスを使って、レシピを作る。あるものをどう組み合わせて、目的をクリアするか、そこに腕を振るう」と強調する。

今後の目標は海外拠点への展開だが、教育を始めている取引先にも広げていきたい考えだ。基本的には、駐在員などを派遣することなく、現地拠点や取引先が独自にスマート工場に取り組めるようにするのが理想だとしている。

関連記事

FA難民を救え! サイバーとフィジカルだけじゃないヤマ発のスマート工場【前編】

FA難民を救え! サイバーとフィジカルだけじゃないヤマ発のスマート工場【前編】

二輪車大手のヤマハ発動機は、スマート工場プロジェクトでPoCから前に進めないという苦い経験を経て、実際にモノづくりを行う現場の人々にとって実利の得られる形で工場をスマート化する取り組みを進めている。ヤマハ発動機 生産技術本部 設備技術部長の茨木康充氏に、プロジェクトを推進の考え方や仕掛けについて聞いた。 構内物流をAGVではなく自動運転車に、ヤマハ発動機とティアフォーが成果を外販

構内物流をAGVではなく自動運転車に、ヤマハ発動機とティアフォーが成果を外販

ヤマハ発動機とティアフォーの共同出資会社eve autonomy(イヴオートノミー)は2021年9月1日、工場や物流拠点などの構内向け自動運転車「eve auto」の先行受注を開始したと発表した。 ヤマハ発動機が新中計に向け大規模な組織変更、IT本部と生産技術本部を新設

ヤマハ発動機が新中計に向け大規模な組織変更、IT本部と生産技術本部を新設

ヤマハ発動機は、2019年1月1日付で行う組織変更と人事異動を発表した。社内のIT、デジタル部門を集約した「IT本部」と、全社の成長戦略を支える生産技術の構想、開発、実現に向けた「生産技術本部」の新設に加え、多くの本部組織、ユニット組織の再編も行う大規模なものとなる。 ヤマハ発動機唯一のフェローはインテル出身、2030年に向けデジタル改革に挑む

ヤマハ発動機唯一のフェローはインテル出身、2030年に向けデジタル改革に挑む

ヤマハ発動機がIoTやAIに代表されるデジタル戦略を加速させようとしている。このデジタル戦略を推進しているのが、インテル出身であり、同社唯一のコーポレートフェローでもある平野浩介氏だ。平野氏に、ヤマハ発動機のデジタル戦略について聞いた。 複数メーカーの産業用ロボットを1つのソフトウェアで遠隔操作、ORiNと5Gで

複数メーカーの産業用ロボットを1つのソフトウェアで遠隔操作、ORiNと5Gで

ヤマハ発動機、NTTドコモ、デンソーウェーブ、カワダロボティクス、オフィスエフエイ・コム、ORiN協議会は2021年6月17日、5Gを活用し、複数メーカーの産業用ロボットを統合的に遠隔操作する実証実験に成功したと発表した。 ヤマハ発動機が協働ロボット市場に参入、早大発スタートアップと技術提携

ヤマハ発動機が協働ロボット市場に参入、早大発スタートアップと技術提携

ヤマハ発動機は都内で記者会見を開き、東京ロボティクスへの出資および協働ロボット分野での技術供与に関する契約を締結したと発表した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- 既存生産設備の消費電力計測、三菱電機が目を付けた“ブレーカの端子カバー”

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 横形マシニングに大型傾斜ロータリーテーブル搭載、ブラザー工業が新モデル

コーナーリンク