FA難民を救え! サイバーとフィジカルだけじゃないヤマ発のスマート工場【後編】:スマート工場最前線(2/4 ページ)

「自働検査」はディープラーニングありきではない

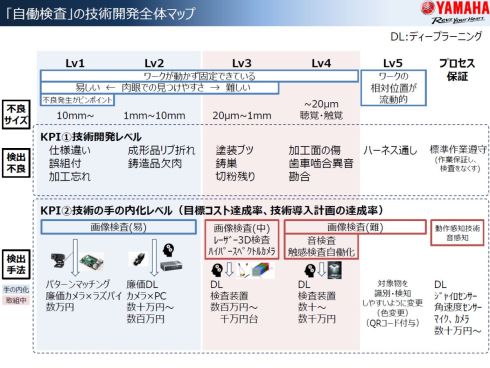

「自働検査」では、不良サイズが10mm以上と比較的大きいレベル1から、1〜10mmのレベル2、20μ〜1mmのレベル3、20μmで聴覚や触覚のセンシングも対象になるレベル4、ワークの相対位置が流動的なハーネス通しなどのレベル5、そして作業者の標準作業順守に活用するプロセス保証に分けて取り組みを進めている。既に、画像検査だけでカバーできるレベル1と2については、手の内化とコスト低減を実現できている状況だ。

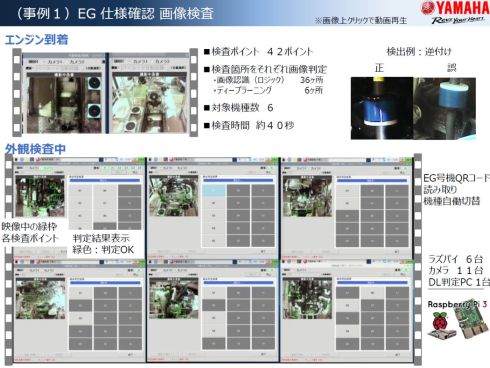

例えば、エンジンの仕様確認の画像検査は、42カ所の検査ポイントのうち、36カ所をロジックベース、6カ所をディープラーニングで行っている。対象機種数は6機種、検査時間は約40秒だ。この画像検査システムは、小型コンピュータボード「Raspberry Pi(以下、ラズパイ)」6台とカメラ11台、ディープラーニング判定用PC1台で構成しており、コストは30万円に抑えられている。「ディープラーニングありきではなく、ロジックベースでやれないかを十分に検討すべきだ。自社内で開発しているからこそ、ディープラーニングの有効性も分かる」(茨木氏)という。

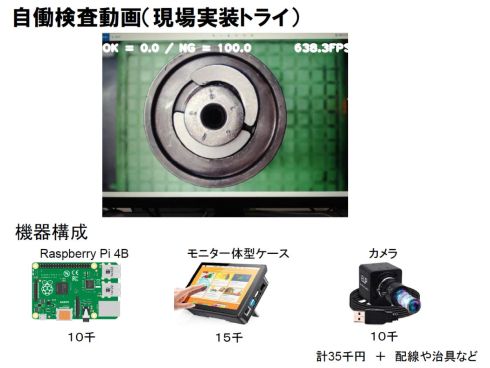

実際に、割ワッシャーが正しくはまってるかどうかをOK/NG判定する検査自動化であればラズパイなどを使ってコスト5万円で実現できた。それも、設備技術部が関与することなく、現場技術者だけで2時間以内でAI(人工知能)モデル作成を完了した。

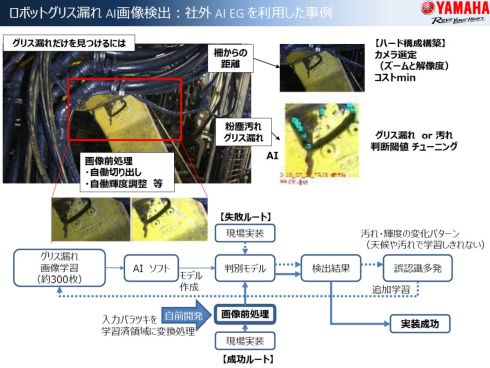

一方、ロボットグリス漏れAI画像検出については、AIソフトウェアとしてNECの「Rapid機械学習」を採用しているが、入力バラツキを学習済み領域に変換する画像前処理を入れるという現場技術者の対応によって実運用の開始にこぎつけた。今や、年間数百万円の導入効果が出ている。

茨木氏は「AI=ディープラーニングではない。音声や振動の認識ではMT(マハラノビス・タグチ)法が有効であるように、判断ロジックはディープラーニング以外にもさまざまある。特に、オープン環境ではなくある意味で箱庭である工場はロジックベースのアルゴリズムの活用範囲は広い。そして何より重要なのは、これらのアルゴリズム選定に加えて全体を通して考えられる現場のプロ人材育成だろう」と述べる。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- 既存生産設備の消費電力計測、三菱電機が目を付けた“ブレーカの端子カバー”

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 横形マシニングに大型傾斜ロータリーテーブル搭載、ブラザー工業が新モデル

コーナーリンク