FA難民を救え! サイバーとフィジカルだけじゃないヤマ発のスマート工場【前編】:スマート工場最前線(1/3 ページ)

二輪車大手のヤマハ発動機は、スマート工場プロジェクトでPoCから前に進めないという苦い経験を経て、実際にモノづくりを行う現場の人々にとって実利の得られる形で工場をスマート化する取り組みを進めている。ヤマハ発動機 生産技術本部 設備技術部長の茨木康充氏に、プロジェクトを推進の考え方や仕掛けについて聞いた。

製造業のモノづくり現場である工場のスマート化に向けて、少し前であればIoT(モノのインターネット)やAI(人工知能)の活用、最近ではDX(デジタルトランスフォーメーション)推進などの取り組みが注目されてきた。ただし、いざスマート工場に向けた活動を始めるべく専門部署を立ち上げ、PoC(概念実証)を始めたものの、そこから先に進めずスマート工場プロジェクトが頓挫してしまうという事例も少なくない。近年の市場調査でも、工場単位から社内全体に活動を拡大している事例がある一方で、PoCから先に進まず、現在はスマート工場の取り組みがたなざらしになっている事例も増えており、二極化の様相を呈している。

二輪車大手のヤマハ発動機もかつて、スマート工場プロジェクトでこのPoCから前に進めないという苦い経験をしている。そしてこの経験を踏まえて、実際にモノづくりを行う現場の人々にとって実利の得られる形で工場をスマート化する取り組みが進んでいる。2019年からこの取り組みを推進してきたヤマハ発動機 生産技術本部 設備技術部長の茨木康充氏に、スマート工場プロジェクトを推進するための考え方や仕掛け、具体的な施策と成果などについて聞いた。

「CなきPoC」「アジャイルという名の行き当たりばったり」

MONOist まず所属する生産技術本部と設備技術部の社内での役割について教えてください。

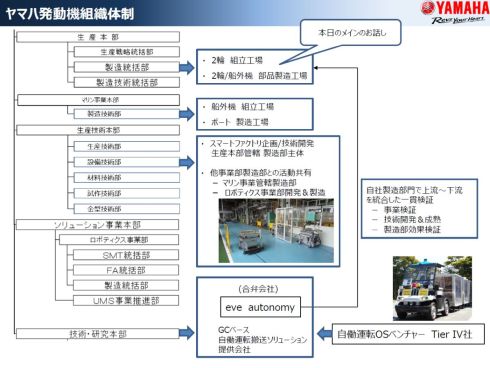

茨木氏 その前に、当社のモノづくりの体制について簡単に説明させてほしい。当社の生産本部は、主力事業である二輪車の組み立てと、二輪車/船外機の部品製造を行う工場を統括している。一方、船外機の組み立てやボートの製造を行う工場はマリン事業本部が、表面実装機や産業用ロボットなどの生産工場はソリューション事業本部が統括している。

そして、われわれの生産技術本部は、生産本部と連携する形でスマート工場の企画や技術開発を担当しており、これらの活動はマリンとソリューションの両事業本部とも共有している。設備技術部の担当は、スマート工場に必要なさまざまなデバイスやシステムの開発になる。

MONOist ヤマハ発動機では一度、スマート工場プロジェクトがうまくいかなかったことがあると聞きました。

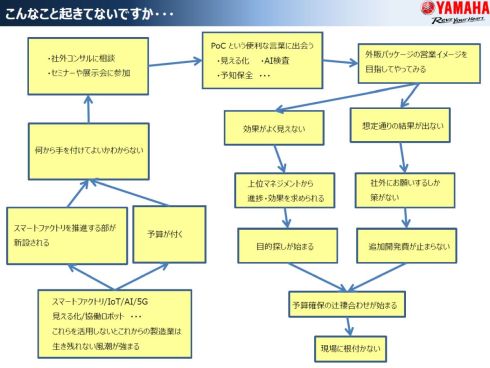

茨木氏 国内製造業が今後の生き残りに向けて、スマート工場やIoT、AI、5G、見える化、協働ロボットなどに取り組まなければならないといわれて久しい。そこで、スマート工場推進部署を新設したり予算が付いたりするものの、何から手を付けていいか分からず、社外コンサルに相談したり、セミナーや展示会に参加したりする。そして、PoCという言葉と出会い「見える化」「AI検査」「予知保全」などに向けて、外販パッケージ製品の営業イメージを目指してやってみるものの、効果が出ない、想定通りの結果が出ないというパターンにはまることが多いのではないか。

そのうち上から効果を求められてつじつま合わせが始まり、現場に根付かず、結果としてPoCから前に進まないという悪い流れにはまってしまう。当社でも2018年に新たな部署を新設して取り組みを始めたものの、これと同様の結果になってしまった。これは「CなきPoC」「アジャイルという名の行き当たりばったり」「見える化という名の目的探し」にすぎなかったということだ。最近のバズワードで言えば、DXそのものは課題解決ではない。重要なのは何のためにDXをやるかという「DX for」のはずだ。

このことを肝に銘じて、2019年から設備技術部が中心になって、価値の主役を人に置き、生産本部に根付いている生産改善活動「理論値生産」に基づいたスマート工場の構想の展開をスタートさせた。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク

ヤマハ発動機の茨木康充氏

ヤマハ発動機の茨木康充氏