190万通りのカスタマイズを支える統合BOM、カシオがMY G-SHOCKで新導入:製造IT導入事例

エクサは2022年1月12日、カシオ計算機の時計ブランド「G-SHOCK」のカスタマイズサービス「MY G-SHOCK」において、BOM/BOPを生成ルールで管理する統合BOMソリューション「SPBOM」の導入を発表した。My G-SHOCKに用いる部品の構成や組み合せを生成するエンジンとして活用する。

エクサは2022年1月12日、カシオ計算機の時計ブランド「G-SHOCK」のカスタマイズサービス「MY G-SHOCK」において、BOM(部品表)/BOP(工程表)を生成ルールで管理する統合BOMソリューション「SPBOM」の導入を発表した。MY G-SHOCKに用いる部品の構成や組み合せを生成するエンジンとして活用する。

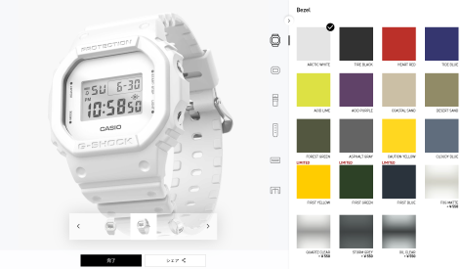

MY G-SHOCKは複数のパーツを自由に選択することで、約190万通りの組み合わせの中から自分好みのG-SHOCKを作れるカスタマイズサービスである。注文は同社のWebサイト上で行うが、快適なユーザー体験を提供するためには、受注可能なパーツの情報を即座にWebサイトへと反映する仕組みが必要である。それには、同社のWebサイトと製造現場をダイレクトにつなぐBTO(受注生産)システムの構築が必須だった。

そこで、カシオ計算機はエクサのSPBOMを導入し、基幹システムで維持管理されている部品表データに対して、シンプルな連携ルールを設定することで、コンポーネント(パーツ)構成マスターを自動生成する仕組みを作った。要件定義から実装フェーズまで4.5カ月間の短期間でシステム構築を実現したという。Excelなどを使った手作業による膨大なマスター情報の作成や変更管理が不要となるなどの導入効果があった。

関連記事

オリジナルG-SHOCK作成サービスを実現したカシオのサプライチェーンDX

オリジナルG-SHOCK作成サービスを実現したカシオのサプライチェーンDX

キナクシスは2021年12月1日、サプライチェーンマネジメントのデジタル化をテーマとしたイベント「BIG IDEAS in Supply Chain|JAPAN」をオンラインで開催した。本稿では当日のプログラムから、カシオ計算機が展開する時計ブランド「G-SHOCK」のカスタマイズサービス「MY G-SHOCK」を支えるDXを解説したセミナーを抜粋して紹介する。 電卓や楽器に並ぶ事業に、カシオのデジカメ技術を受け継ぐAIカメラの実力

電卓や楽器に並ぶ事業に、カシオのデジカメ技術を受け継ぐAIカメラの実力

カシオ計算機は現在、超高速低消費電力AIカメラモジュールの開発に取り組んでいる。同社は2018年にコンシューマー向けデジタルカメラ市場から撤退したが、デジカメで培った技術は大きな財産として残された。その技術資産で開発したものの1つがAIカメラモジュールだ。担当者にAIカメラの技術詳細と市場戦略について話を聞いた。 スマート化で“空洞化”を埋める、カシオ計算機が描くモノづくり力の復活

スマート化で“空洞化”を埋める、カシオ計算機が描くモノづくり力の復活

カシオ計算機では、モノづくり全工程の「スマート化構想」により、社内におけるモノづくり力の再強化に取り組む。なぜ「スマート化構想」を推進するのか。どのような取り組みを行っているのか。同プロジェクトを統括するカシオ計算機 執行役員で生産本部長の篠田豊可氏に話を聞いた。 カシオが関数電卓の生産効率化を加速、自動化率80%を実現するラインを新設

カシオが関数電卓の生産効率化を加速、自動化率80%を実現するラインを新設

カシオ計算機は2020年8月31日、国内の生産拠点である山形カシオで関数電卓「ClassWiz(クラスウィズ)」を自動で組み立てる生産ラインを同年9月上旬から稼働すると発表。電卓本体の組み立て工程の自動化率だけでなく、基板の組み立てや梱包作業などの領域でも自動化を実現した。 カシオが取り組む“人作業の見える化”、ミズスマシなど準直接作業の効率向上

カシオが取り組む“人作業の見える化”、ミズスマシなど準直接作業の効率向上

スマート工場化で障壁となるのが「人手作業のデータ化」である。この人手作業のデータ化に現在取り組んでいるのがカシオ計算機である。カメラやビーコンを使用し工夫しながら人手作業に取り組む同社の取り組みを追う。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク