ボルトの緩み対策:設計者向けCAEを使ったボルト締結部の設計(9)(5/5 ページ)

ダッシュポットの特性を変える

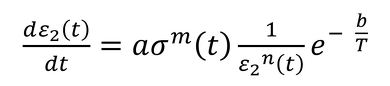

Maxwellモデルはそのまま使用することとして、ダッシュポットの特性を変えましょう。材料はひずみが蓄積されると変形しにくくなります。「加工硬化」ないしは「ひずみ硬化」という特性です。この特性を考慮しましょう。つまり、ひずみ速度(dε2(t)/dt)は累積ひずみε2に逆比例するとします。また、樹脂などでは絶対温度Tが高いと柔らかくなります。これも考慮します。そして、それらの作用には非線形性があるとすると次式が考案されます。

a、b、m、nは材料固有の定数で、全てプラスの値です。式9はクリープ変形や粘弾性体の計算によく使われる形です。でもどうでしょう。初期段階、つまり時間tが小さいときε2(t)が分母にあるので、ひずみ速度が極端に大きくなります。少し計算したのですが、軸力低下挙動をあまりうまく表現できませんでした。

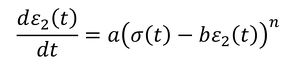

自分で式を考えるしかありません。問題を簡単にするために温度Tの効果は無視し、次式でトライしてみましょう。

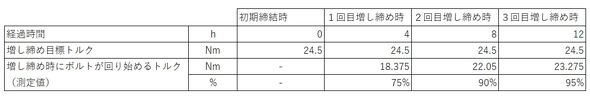

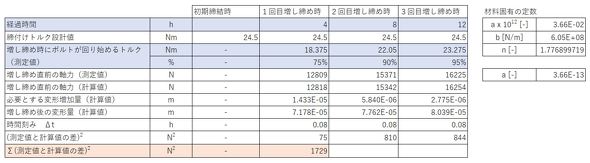

a、b、nは材料固有の定数で、全てプラスの値です。式5、式7、式10の連立方程式を解くのですが、今度は変数分離ができないので数値積分します。このときの初期値は式2、式3、式4です。材料固有の定数は3つあるので、3組の実験データが必要です。3回増し締めすることにして、増し締め時のボルトが回り始めるトルクを測定し、定格トルク(100[%])まで増し締めします。

表2に示すように、3組のデータが得られます。未知数a、b、nについては、最初適当な値を使って微分方程式を解き、増し締め時のボルト軸力を求めます。そして、増し締めトルク実測値から求めた軸力との差の自乗の和を計算します。差の自乗の和が最小となるようなa、b、nを求めます。Excelのソルバー機能を使えばできますね。表3のようになりました。

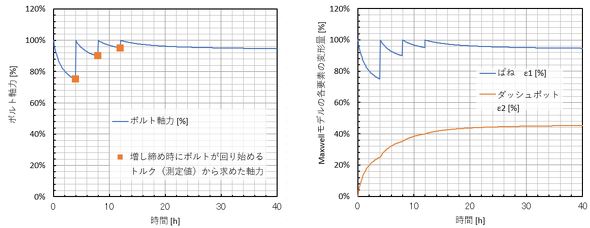

図12に、ボルト軸力の時間変化を示します。3回の増し締めで長時間にわたり94[%]以上の軸力が期待できます。図13は、Maxwellモデル各要素の変形量の時間変化です。ダッシュポットの変形量ε2が時間とともに増加し、あるところで一定値になっていることが分かります。

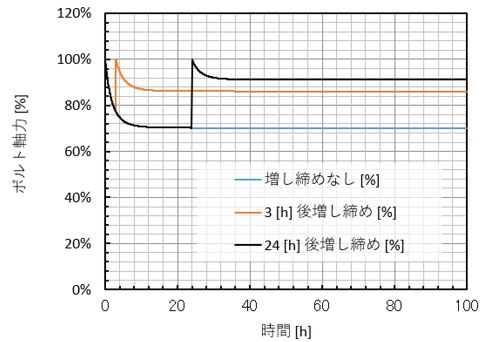

図14に、前述した材料定数を使用して、増し締めを1回だけ行い、増し締め時期を変えた場合のボルト軸力を示します。今回のような材料の場合、24[h]後に増し締めすると、初期締結時の90[%]程度の軸力が期待できます。参考文献[8]のFigure2と見比べていただければ、今回立案したモデルはガスケットの挙動をよく表現していることが分かります。

以上の手順、つまり増し締め3回、ボルトが回り始めるときのトルク測定と式5、式7、式10を解くことによって、長時間経過後の軸力低下を予測できますので、戻り回転によらない緩み対策の一助となれば幸いです。「基本は増し締め」ということを繰り返しておきます。

まとめ

これで「設計者向けCAEを使ったボルト締結部の設計」シリーズを終了します。締め付けトルクと軸力の関係、ボルトに発生する応力から、Excelシートを作ってボルトの諸元を計算できるようになりました。次に、摩擦係数実測値を使ってボルト締め付けトルクを自分で決定できるようになりました。そして、簡易的な有限要素法モデルを使って、必要とするボルト径と本数を決定できるようになりました。また、これだけではなく、ボルトによって取り付けられる部品の形状の良しあしも判断できるようになると思います。次に、解析専任者が採用しているボルト締結部の有限要素法モデルを紹介しました。最後にボルトの緩みについて触れました。

本連載は、締結部の設計法のパッケージになっていますので、設計現場で活用していただけると幸いです。最後までお付き合いいただきありがとうございました。今度はまた別のテーマの連載でお会いしましょう! (連載完)

Profile

高橋 良一(たかはし りょういち)

RTデザインラボ 代表

1961年生まれ。技術士(機械部門)、計算力学技術者 上級アナリスト、米MIT Francis Bitter Magnet Laboratory 元研究員。

構造・熱流体系のCAE専門家と機械設計者の両面を持つエンジニア。約40年間、大手電機メーカーにて医用画像診断装置(MRI装置)の電磁振動・騒音の解析、測定、低減設計、二次電池製造ラインの静音化、液晶パネル製造装置の設計、CTスキャナー用X線発生管の設計、超音波溶接機の振動解析と疲労寿命予測、超電導磁石の電磁振動に対する疲労強度評価、メカトロニクス機器の数値シミュレーションの実用化などに従事。現在RTデザインラボにて、受託CAE解析、設計者解析の導入コンサルティングを手掛けている。⇒ RTデザインラボ

関連記事

設計者はどんな視点で設計者CAEを進めていくべきか【ケース1:構造物の強度解析】

設計者はどんな視点で設計者CAEを進めていくべきか【ケース1:構造物の強度解析】

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第1回は「構造物の強度解析」について取り上げる。 かつてCAEを軽く見ていた設計者がその必要性について説く

かつてCAEを軽く見ていた設計者がその必要性について説く

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第1回は、CAEの基礎として、その役割やメリットを紹介するとともに、設計者CAEを実践することで得られる効果について取り上げる。 経験則に頼らない根拠ある設計を提案できる「設計者CAE」の活用メリット

経験則に頼らない根拠ある設計を提案できる「設計者CAE」の活用メリット

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第2回は、なぜバリバリの2次元信者だった筆者が“CAEの必要性”を痛感したのか? その決め手となった当時の心境の変化、意識の変遷について掘り下げる。 CAE普及のためには設計と現場の“両輪”で3D推進を急ぐべし!

CAE普及のためには設計と現場の“両輪”で3D推進を急ぐべし!

かつて2次元大好き信者だった筆者が“CAEの重要性”に気が付いた経緯を踏まえつつ、話題の「設計者CAE」の基本的な考え方について解説する連載。第3回は、設計も現場も1つになって、「総知総力」を挙げたモノづくりを実現するためのヒントを提示する。 設計者CAEお悩み相談室

設計者CAEお悩み相談室

「CAEの社内マニュアルは、本当に必要ですか?」――そう尋ねられたら、あなたはどう答える? ぶっちゃけ現場トーク、2回目。 設計者CAEも、そろそろレベルアップしなくちゃ!

設計者CAEも、そろそろレベルアップしなくちゃ!

設計者向けの解析ソフトウェア(CAE)について、関係者たちが一堂に会してとことん討論します。さてあなたの使っているソフトウェアのベンダさんは、出てくるでしょうか。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

式9

式9 式10

式10