厳格な「棚卸し」は経営改善につながり、工程管理に現場監督者の活躍は欠かせない:工程管理は、あらゆる現場問題を解決する(8)(3/3 ページ)

3.工程管理における現場監督者の役割

現場の監督者は生産を直接担当すると同時に、日々の工程管理のさまざまな面に一番近い立場にいます。中でも、決められた日程から遅れないようにしながら、生産目標を達成することは最も重要な役割です。

会社の規模や業種業態によって監督者が果たすべき役割には多少の違いがありますが、これからの監督者は第一線を預かる経営実践者でなければならないので、工程管理面で発生する異常に無関心ではいられません。

作業に着手する前の機械設備の段取りから、各工程や作業者に対する作業配分、社内外の関係先との連絡や打ち合わせなどをしなければなりません。また、作業実施中は、進度チェック、現品管理、機械故障の処置、欠勤者対策、不良処理などの業務もあります。作業完了後には、作業日報や作業報告書の作成をはじめ、実績資料のとりまとめなども必要でしょう。そうした過程で直面する異常の中から、特に物(Material)の動き方に焦点を合わせて対策し、アクションを起こすためには、工程改善の技法なども身に着けておく必要があります。

3.1 製造工程における工程管理の機能体系

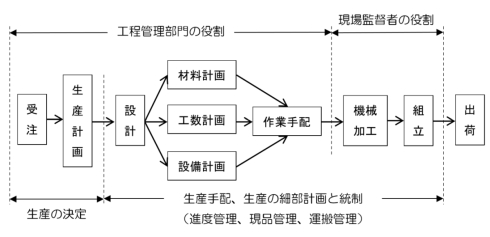

製造工場における工程管理は、製作期間を管理する機能体系であるといえます。その目的は、納期の厳守、リードタイムの短縮であり、これらの目的を達成するために工程管理部署が存在し、計画と統制、監査という3つの機能を有していなければなりません。これらの機能が十分に発揮され、さらに計画変更や不良発生などの突発事故の発生がなければ、製造部門は製作に専念し、工程管理部門はごく少人数で、しかも重複のない簡素なシステムで、工程管理を遂行することができるはずです。

しかしながら、現実には不良発生や顧客都合、工程内外の不具合の発生による計画変更、納期の遅延などの例外処理が頻発し、苦労の末、構築した工程管理のコンピュータシステム化も、所期の目的を100%達成しているとはいい難いのが実情ではないでしょうか。このような工程管理の実態を背景に、以下の図2の通り、受注から出荷の過程で、日程計画に基づき諸手配がなされ、材料や部品が生産工程に投入されてから作業が完了するまでの進度管理や現品管理などの統制機能に占める現場の監督者の役割は、極めて大きいといえます。

3.2 工程管理における現場監督者の役割

進度管理および現品管理、運搬管理などの工程管理における製造現場の監督者の主な役割は、次の通りです。

- 日程計画を検討して作業の準備や作業の段取りを指示する

- 部下の作業能力を把握して、作業の割り当てを行い、作業指示をする(短期的、工程別の作業量の調整など)

- 作業の進度を把握して、日程計画通りか否かを判断し、遅延状況のフォローアップを行う。その状況に応じて、工程管理担当者とともに対策を行う

- 作業の途中で発生した不良や不具合事項の解決を促進する

- 流用品の戻し入れ、不良品の処理、組残し品などの現品管理や事務処理が確実に実行されるように監視する

3.3 発生が想定されるその他の不具合事項

先の3.2項に示す工程管理における現場監督者の役割が、所定の手続きに従って実行されなければ以下のような問題が生じることが想定されます。監督者は常に現場の状況をよく確認し、不具合が発生したならば、迅速に対応と処置を行っていかなければなりません。

- 作業者の手待ちが多くなったり、機械設備の稼働率が低下したりして効率の悪い職場となる

- 生産日程計画通りの生産が行えず、納期遅延が続出する

- 物品の紛失や破損、不良資産が増加する

- 思わぬ時に部品切れが生じ、作業の進行が停止する

- 仕掛かり品が増加し、物品の管理や生産進度管理の管理精度が低下する

- 材料費、加工費が原価に正しく反映されなくなってしまう

非量産工場においては、これらの問題が特に顕著に発生してしまうことが多くなります。従って、工程管理に関する概略を現場の管理者や監督者が正しく理解し、果たすべき役割を十分に遂行することが大切になってきます。

工程管理は、工程管理部門に任せておけばよいというものではありません。まだ、十分に普及しているとは言い難いですが、これからは多くの企業が工程管理にコンピュータシステムを導入することが一段と多くなってきますが、工程管理の基本的な問題の多くに関係する第一線の管理者、監督者の役割が完全に果たされない限り、せっかくのコンピュータシステムが初期の目的を達成する上で、役立たないものにもなり兼ねないことを承知しておく必要があります。

3.4 工程改善の着眼点

工程改善は、個別作業の良しあし(能率)に関わる“作業性”の向上を狙いとした、いわゆる作業改善とは異なり、製品が所定の製造工程をいかに能率良く通過したかを示す特性である“工程性”の向上を狙いとした「全体の流れの良しあし(稼働率)に関わる改善」をいいます。物の流れに遅れも滞りもなく製品が製造工程を通過するのが“工程性が理想的に高まった”状態といえます。

工程改善を進める上での留意点を以下の(1)〜(3)で、工程改善の着眼点の例を表2に示しておきましたので参考にしてください。

(1)改善の目的を明確化する<はじめに問題ありき>

工程分析を正確にやったからといって、改善点が必然的に見つかるわけではありませんが、まず「はじめに問題ありき」なのです。漠然としたままでの分析でなく、今何が問題なのかという問題意識をハッキリと持って分析に取り掛かる姿勢が大切です。

(2)工程の集約と再編成を行う<工程前後にある停滞、運搬を排除する>

工程の集約とは、分化されている工程をまとめて1つの工程にくくることをいいます。これができると、個々の工程の前後に発生している停滞や運搬を排除することができます。例えば、仕掛かり品が停滞していると必ず運搬作業が発生しますが、これを抑制できるようになります。

多量生産工場では、工程系列が細分化されていて作業者に要求される技能も単能工で済みます。しかし、今の経済環境は、多品種の製品を小ロットずつ生産することを求めていますので、細分化された工程が必ずしも良いとはいえないのです。作業者に要求される技能も、単純技能から多能工的技能に変えていかなければなりません。

(3)工程間の作業負荷バランスをとる<停滞品は負荷のアンバランスが主な原因>

2つ以上の工程を集約して1つの工程にくくると、運搬や停滞などのムダを排除するのに役立ちますが、これとは逆に、工程を細分化して各工程の負荷バランスをとることで、工程間の仕掛かりを減らすという考え方もあります。量産工場が工程を細分化しているのは、そうした狙いからです。多品種小ロット生産では工程集約によってタイムバランスをとることが大切で、技術的な改善を伴う例が多くなってきます。

| 改善の種類 | 改善の着眼点 |

|---|---|

| 加工改善 | 1)工程の順序を入れ替え、工程数や時間を減らせないか 2)工程の分割(分業の程度)は適当か 3)工程の負荷は均一になっているか 4)治工具や機械化の工夫はなされているか |

| 運搬の改善 | 1)レイアウトの改善によって運搬時間を減らせないか 2)積み下ろし作業を止められないか 3)容器や、積み下ろし方法は適切か、ユニットロードにして動かせないか 4)運搬機器の改善によって、運搬回数や経路を減らせないか 5)運搬の機械化や自動化ができないか |

| 停滞の改善 | 1)倉庫の位置、倉庫内のレイアウトは適切か 2)在庫数がひと目で分かるようになっているか 3)保管方法はこれでよいか 4)使用しない過剰材料が整理、整頓を妨げていないか 5)停滞中の変質、破損、紛失の危険性はないか 6)正規の停滞場所と、その管理責任者が決められているか 7)日程計画の不具合が、停滞の原因になっていないか 8)作業の配分方法(“差立て”など)の不備はないか |

| 検査の改善 | 1)検査方法(全数検査や抜取検査)は適当か 2)工程中における検査の位置は適切か(中間検査か最終検査か、作業者による自主検査か検査員による検査か) 3)検査の場所は適切か(集中、出張、パトロールなど) 4)検査基準、方法、測定具は適切か 5)検査や試験の機械化、自動化の余地はないか |

| 表2 工程改善の着眼点 | |

◇ ◇ ◇ ◇

「工程管理は、あらゆる現場問題を解決する」のシリーズを8回にわたって連載してきましたが、今回で最終回と致します。次回より、「生産性向上のもう一つのキモは、設備管理と予防保全(仮称)」をお届けしたいと思います。

(連載完)

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

関連記事

- ≫連載「工程管理は、あらゆる現場問題を解決する」バックナンバー

丁寧な「現品管理」でスムーズな工程管理と高い生産性を実現する

丁寧な「現品管理」でスムーズな工程管理と高い生産性を実現する

工場における生産管理の根幹となる「工程管理」について解説する本連載。第7回は、各工程を流れている仕掛かり品を確実に把握する「現品管理」について説明する。 生産計画と並ぶ工程管理の柱、「進度管理」は生産方式に合わせて適切に選択せよ

生産計画と並ぶ工程管理の柱、「進度管理」は生産方式に合わせて適切に選択せよ

工場における生産管理の根幹となる「工程管理」について解説する本連載。第6回は、生産計画と並ぶ工程管理の柱である「進度管理」について説明する。 工場生産における発注の肝は「安全在庫」にあり

工場生産における発注の肝は「安全在庫」にあり

工場における生産管理の根幹となる「工程管理」について解説する本連載。第5回は、「発注」のプロセスを中心に説明する。 工場の生産性に最も影響する「負荷計画」とは

工場の生産性に最も影響する「負荷計画」とは

工場における生産管理の根幹となる「工程管理」について解説する本連載。第4回は、工程管理の中でも最も重要な「負荷計画」を中心に説明する。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 IEにおける「品質管理」の考え方とは

IEにおける「品質管理」の考え方とは

生産工程で考えるべき「品質」の基本とは? TQCの歴史的経緯などを踏まえながらモノづくりの現場が心得るべき事柄を順を追って解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 作業研究に欠かせない「標準時間」はなぜ生まれたのか

作業研究に欠かせない「標準時間」はなぜ生まれたのか

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

- 【クイズ】ニデックの会計不正に関する報告書、要因の最初に挙がったのは?

コーナーリンク