工場生産における発注の肝は「安全在庫」にあり:工程管理は、あらゆる現場問題を解決する(5)(1/4 ページ)

工場における生産管理の根幹となる「工程管理」について解説する本連載。第5回は、「発注」のプロセスを中心に説明する。

今回取り上げるのは「発注」のプロセスです。製品を生産する上で必要になる材料や部品の「発注手配」、量産工場での発注手配で重要になる「納入指示」、「定期発注方式」と「定量発注方式」が代表的な発注方式、欠品を起こさないようにする「安全在庫」、これらをつつがなく進めるための「進行管理」などについて解説します

⇒連載「工程管理は、あらゆる現場問題を解決する」バックナンバー

1.「発注手配」と「納入指示」は最適な方法を採用する

一般的に、材料や部品の「発注手配」は、部品表に基づいて行います。部品表には、製品の構成部品が示されており、外部から調達する材料や部品は、生産計画によって必要な数量および納期を決めて発注手配を行います。また、加工や組立作業に対しては、作業票や加工順路を示した移動票などを発行します。

発注手配においては、工場内の仕掛品(材料および加工中、組立途中のもの)を少なくするように、数量や納期を決めなければなりません。そのために、長期間にわたって使用する材料や部品は、適当な数量を何回かに分けて納入を指示するなどの工夫が必要になります。これは特に量産工場で絶対に必要なことですので、特に「納入指示」と呼びますが、ロット当たりの最小数、分納ルールなどを制度化しておく必要があります。

納入日の指示は、発注のタイミングで行うことが望ましいのですが、発注時点の生産計画(第一次計画)の変更などによって変動することも多く、その結果として需要変動などの影響を受けて発注手配の量が変更されることがしばしば起こり得ます。最終的には、生産計画が確定した時点で納入日の指示を行うのが一般的です。この場合、生産計画を確定する時期は、大部分の部品がその時点で発行される納入指示書に従って納入されることで生産に間に合うようなタイミングでなければなりません。

さらに、発注先について考えれば、納入指示を受けた時点で生産に着手して間に合うようならいいのですが、生産期間が十分に確保されないことの方が多いでしょう。これでは間に合いませんので、注文書によって先行生産した上で在庫を持っておき、納入指示を受けてこれを納入することになります。納入指示書を発行する時点で、既に納入されていなければ生産に間に合わないような部品は、納入指示書が無効な期間分の在庫を工場で持たなければならなりません。

なお、発注方式を大まかに分けると「定期発注方式」と「定量発注方式」の2つがあります。それぞれの特徴を簡単にまとめると表1のようになります。

| 定期発注方式 | 定量発注方式 | |

|---|---|---|

| 発注時期 | 一定 | 不定 |

| 発注量 | 不定 | 一定 |

| 表1 定期発注方式と定量発注方式の発注時期と発注量の特徴 | ||

ここからは定期発注方式と定量発注方式を含めた4つの発注方式について解説します。

1.1 定期発注方式

毎月1日(月1回)や、1日と15日(月2回)といったように、一定期間ごとに在庫の状況を調べて、所定の計算式で求めた必要な数量を定期的にまとめて発注する方法を「定期発注方式」または「定期不足量発注方式」と呼びます。この方式では、今後の発注資材の使用量予測精度を高めることと、安全在庫量を最小化することが重要です。

(1)仕組みとその特徴

この方式は、品目単位で発注サイクルごとに棚卸しを行い、現在の在庫量の確認や需要量の予測を行うために業務量を多く費やす必要があります。利点は、発注時期が一定のために調達(購買)計画が立てやすいことで、主要な製品や部品に適した発注方式です。

この方式は、コンビニをはじめとした小売業で多く採用されています。1品の在庫量を最小にして多品目の商品を並べたい場合や、賞味期限のある食品を取り扱う場合に適した方式といえます。多頻度配送となりますので、許容在庫量と配送回数の経済的両面を考慮して発注方式の設計を行う必要があります。

(2)発注量と在庫量

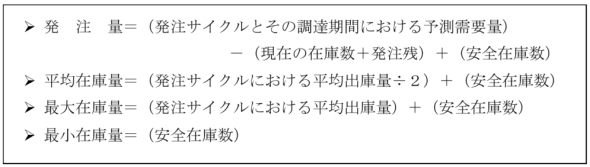

定期発注方式は、一定期間に使用する所要量を予測し、現在の在庫量と発注残量を差し引いて必要な発注量を算出します。発注サイクルによって所要発注量が決定され、例えば、発注サイクルが毎週であれば1週間分が必要となります。定期発注方式では、需要予測量と実際量の間に差異が生じるために、需要量の予測精度が課題となります。発注量は図1の式で算出されます。また、最大在庫量と最小在庫量の算出式も図1を参照してください。

最大在庫量とは、これ以上持ってはいけないとする在庫の最大限の数量で、発注点に達した時点での発注量の決定に利用します。つまり、発注資材が入庫した時点での残高と、新規入庫数の合計である最高在庫数を限度とするということです。

また、最小在庫量は、最小限これだけの量を在庫していれば安全であるという在庫量を指します。多くの場合は、この最小在庫量を発注点として運用している例が多く見受けられます。

1.2 随時発注方式

在庫部品などは在庫コントロール方式(引当方式により部品が不足したとき、または在庫が発注点を割ったとき)で、個別受注品などは受注の都度、というように調達時期を定めない方式をいいます。また、厳密に在庫管理を行うために、発注サイクルを短くすることで、在庫量を最小限まで削減することが可能となります。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

図1 発注量と各種在庫量の算出式

図1 発注量と各種在庫量の算出式