工場生産における発注の肝は「安全在庫」にあり:工程管理は、あらゆる現場問題を解決する(5)(4/4 ページ)

3.1 外注品の進度管理における納期と入庫時点の定義と問題点

外注先が品物を納入し、これを検査(これを受入検査という)して、合格品を受け入れる時点を入庫といいます。通常は、製品取りまとめの上からは外作部品の進度管理はこの入庫時点を基準としたもので考えるのが一般的です。

一方、納期は、外注先との契約にもよりますが、通常は、工場での荷受時点であり、受入検査で問題が発生する部品は、前述の納期との差が問題になります。さらに、受入検査を行った後、合格品が工場内に分散している製造現場に配送される場合には、製品取りまとめ上は、製造部門への到着日を基準に進度を把握していくことになります。このため、荷受から製造部門到着までに日数を要してしまう場合には、いろいろな意味で問題が発生する可能性があります。

3.2 外注品の進度把握

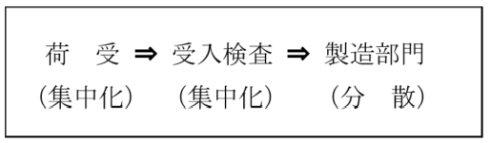

外注品の進度管理には前項で述べたような問題がありますので、外作部品が図5のような経路をとる場合には、進度の把握は荷受、検査完了、製造部門受付の3つの時点を捉えなければならなくなります。

しかしながらこのような場合でも、通常は、外注品の検査期間と各製造部門への配送期間は、標準日程を定めて、その範囲内で管理できるので、進度の報告は、荷受と受入検査の2カ所で行うだけで済みます。受入検査を出張検査に変更したり、外注先に品質保証をしてもらったりなどして省略することもありますが、受入検査における不良発生などの問題が極めて少ないのであれば、荷受時点の報告だけで済ませる場合もあります。

一方で、不良発生などの問題が多い場合には、このような方法では逆に事故処理が煩雑になり間違いのもとになってしまう危険性もあります。表2は、このような場合の外注品の進度把握とアクションの例を示したものです。

| No. | 処理項目 | 処理内容 | |

|---|---|---|---|

| 1 | 帳票類の発行 | 発注システムから、注文書、納入指示書、納品書、着荷カード、入庫カードなどの帳票類の発行を行う | |

| 2 | 着荷カード(情報)の入力 | 外注品が着荷し、荷受け処理が完了したら、「着荷カード」を進度管理ファイルへ入力する | |

| 3 | 入庫カード(情報)の入力 | 外注品の受入検査が完了したら、「入庫カード」を進度管理ファイルへ入力する | |

| 4 | アクション | 納期遅延表の発行 | 所定納期までに納入(荷受け)されないものをリストアップし、各外注先へ納入督促を行う |

| 入庫促進表の発行 | 外注先は納入しているが、受入検査が完了していないものをリストアップし、合否の判定が遅延しているか事務処理上のミスがあるかのいずれかであるので、受入検査部門または入庫業務担当部門へ督促を行う | ||

| 表2 外注品の進度把握とアクション | |||

3.3 外注品の進度遅延の対策

外注品の納入遅延の根本原因としては、以下のように発注側の責任によるものも少なくありません。

- 発注側の工場における頻繁な生産計画の変更により、外注先では何から納入していったらよいのか分からなくなって、遅延リストで督促されたものから納入するようになってしまうということが常態化してしまう

- 設計変更や技術面の検討不足のために外注先の工程が混乱させられている場合、生産能力または生産形態面における外注先の選定を誤ってしまい、一方的な押し付けで発注され、当然の結果として遅延となっている

これらのような原因による遅延は、進度管理の仕組みや担当者の責任ではなく、それ以前の段階の責任によるものと考えられます。とはいえ、生産計画や製作手配にしても全く不備のない完全なものは期待できません。このような状態を早期に把握し、計画や手配業務にフィードバックさせるのが進度管理の先手管理であり、遅延リストによるアクションは後手処理であって、この意味で進度管理におけるIT化の役割は、計画や発注段階における事前検討と事後資料の作成が目的であり、主体は進度管理担当者の考え方や活動にあると考えます。

◇ ◇ ◇ ◇

今回の肝は「安全在庫」にあります。先述した通り、安全在庫は、製品、仕掛品、材料などの在庫は、購買(調達)、生産、販売などの各計画に対してクッション的な機能を果たしています。そういう意味でも、生産の総合計画の中で、在庫計画の果たす役割は極めて大きいといえます。特に安全在庫は、出庫量の変動、調達期間の変動、入庫数量の変動、資材発注サイクル期間の変動などを吸収するために、ある種一定のサービス水準(Service Level)を保証しようとするものと考えることができます。

今回は触れませんでしたが、安全在庫量を算出する計算式があります。安全係数、需要量の標準偏差(数値の散らばり度合い:Standard Deviation)、許容欠品率、調達期間などの値を用いて算出しますが、安全係数を大きくして欠品の発生を極力避けようとする余りに在庫量が増えてしまう傾向にあります。

安全在庫量は、計算式で求めるのではなく、経理部門、営業部門、調達(購買)部門、生産部門などの関係者が参集して利益計画の立場から総合的に在庫量の基準を決めていくことが重要であると考えます。そして、全員で問題点を挙げて最小在庫での工場運営に向けて改善を進めていくことが大切ではないでしょうか。

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

関連記事

- ≫連載「工程管理は、あらゆる現場問題を解決する」バックナンバー

工場の生産性に最も影響する「負荷計画」とは

工場の生産性に最も影響する「負荷計画」とは

工場における生産管理の根幹となる「工程管理」について解説する本連載。第4回は、工程管理の中でも最も重要な「負荷計画」を中心に説明する。 「生産日程計画」では「作業設計」の粗密が生産性を決定づける

「生産日程計画」では「作業設計」の粗密が生産性を決定づける

工場における生産管理の根幹となる「工程管理」について解説する本連載。第3回は、「生産日程計画」のうち「生産中日程計画」と「生産小日程計画」について説明する。 工程管理における「管理方式」「機能」「生産日程計画」とは

工程管理における「管理方式」「機能」「生産日程計画」とは

工場における生産管理の根幹となる「工程管理」について解説する本連載。第2回は、工程管理における「管理方式」「機能」「生産日程計画」について説明する。 方法改善は「4つのポイント」を見逃さないことがコツ!!

方法改善は「4つのポイント」を見逃さないことがコツ!!

人・設備・モノのムダを見つけて改善する。製造業の原価低減に欠かせない3つの要素のムダ発見ために、インダストリアル・エンジニアリングにおける方法改善の技術を紹介していきます。 IEにおける「品質管理」の考え方とは

IEにおける「品質管理」の考え方とは

生産工程で考えるべき「品質」の基本とは? TQCの歴史的経緯などを踏まえながらモノづくりの現場が心得るべき事柄を順を追って解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。 作業研究に欠かせない「標準時間」はなぜ生まれたのか

作業研究に欠かせない「標準時間」はなぜ生まれたのか

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

コーナーリンク

図5 外注部品の経路

図5 外注部品の経路