工場生産における発注の肝は「安全在庫」にあり:工程管理は、あらゆる現場問題を解決する(5)(3/4 ページ)

2.「安全在庫」を正しく理解して最小限に抑える

一般的に、受注量(資材の消費量)にはバラツキがあります。また、在庫補充(資材調達)のタイミングも、早すぎたり遅延したりすることが多く発生します。さらに、製造現場においても、不良の発生や設備の不具合などにより製造途中で員数不足が発生したりします。倉庫においても、帳票への記入ミスや入出庫ミスにより在庫数量に過不足が生じる場合もあります。

そこで、調達期間中に予測される需要量にバラツキが発生したときでも欠品とならないように余裕を持たせた在庫量を「安全在庫」といいます。安全在庫は、過去の実績と将来の見通しなどを考慮しながら、個々についてどの水準まで保証すべきか、経済性なども含めて決める必要があります。

安全在庫の目的としては、需要予測以上に大きく需要が変動したときの欠品状態を回避するための「需要変動の吸収」と、調達期間や生産期間、入庫数量や発注サイクル期間の変動などによる欠品状態を回避するための「調達期間や生産期間などの変動の吸収」の2つが挙げられます。

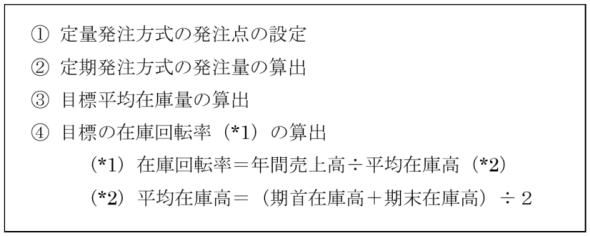

発注方式との関係で見ると、定期発注方式の場合は調達期間のバラツキの吸収、定量発注方式の場合は調達期間中の在庫使用量や調達期間の遅延バラツキの吸収が可能になります。また、この安全在庫は、単独で用いられることは少なく図3のように発注方式の要素として用いられます。

3.「進度管理」は、管理サイクルの「C(Check)」として理解せよ

管理サイクル(PDCAサイクル)は、管理の手順を示したものです。まず、目的、目標値、改善計画などの計画(P:Plan)を立案し、この計画に沿って実施(D:Do)します。この実施結果を確認(C:Check)し、計画した結果が得られてなければ、修正する処置(A:Action)を行います。これら一連の過程を繰り返すことによって、品質の維持と向上を図っていくことになります。

つまり、計画したことに対しては、その進捗状況や結果のフォローアップが一般的には必要となります。計画が必ず守られるといった何らかの仕組みが組み込まれていない限りは実施結果を確認(C)し、計画との差異を最小とする改善を継続していかなければなりません。しかしながら、最近の工程管理の実情を見てみますと、計画したことは必ず実行されるものと思い込み、その部材が必要になってから関係者が大騒ぎしているように感じます。

「進度管理」の目的は、いうまでもありませんが、納期の維持と指示された生産速度の維持にあります。進度管理を行うためには、作業の準備、作業手配から作業完了に至るまでの生産情報の流れ、作業の進行状況を一つの考え方で管理しなければなりません。

従って、現品(モノ)の統制、生産能力と作業負荷の統制、生産情報の統制などの生産統制の各業務は、作業の進度管理と並行して推進されることが多いことからも、生産統制の中心は進度管理にあるといっても過言ではありません。

生産計画は、中日程計画から小日程計画へと細分化され、その計画に沿って手配が行われます。通常であればそれで何も問題はないのですが、実際にはいろいろな理由によって計画通りに仕事を進められない場合が多く発生します。これは“計画の不備”“何らかの不具合の発生”“設計変更”などによるもので、事前に対策が可能なものもあれば、不可抗力によるものもあります。

どの程度まで計画が狂わされるかということは各作業によって異なりますが、いずれにしても完全になくなることはありません。従って、計画と実際とのズレの状況をなるべく早期に発見し、迅速に対策を講ずることによって、その損害を最小限度にとどめるように努力しなければなりません。

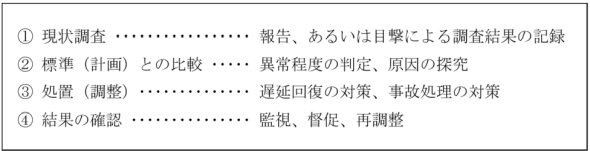

特に、生産の諸条件が不安定な場合や作業の標準化が遅れている場合には、このようなズレが起こりやすく、それだけに生産統制業務が重要性を持ってきます。従って、量産形態と非量産形態を比較すると、統制の重要度は非量産形態の方が高いといえます。その中でも特に、計画の合理性、進度状況のタイムリーな把握と計画の修正、アクションの徹底方式、進度把握の前提となる現品管理方法の確立が重要です。進度管理の機能は、次の図4のようになります。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

図3 在庫管理方式の要素における安全在庫の用いられ方

図3 在庫管理方式の要素における安全在庫の用いられ方 図4 進度管理の機能

図4 進度管理の機能