ファーウェイが進めるスマート工場化、外観検査をAIで行い労働負荷を6割削減:スマートファクトリー(2/2 ページ)

製造検査の精度は誤検知率1%以下、労働負荷は60%削減

検査の内容を具体的に紹介すると、基板外観検査では8Kカメラ画像を使い、ネジとロッドが正しい位置に全て実装されているかを検査する。AIモデルはSSD-MobileNet V1を使用している。基板外観検査では同時にネジやロッドなどの部品落下も検査している。

ラベル、ロゴ検査では、5枚のラベルが所定の場所に張っているか(ラベルの数、サイズ、位置)をチェックする。また、仕向け地ごとに正しいラベル(ラベル内の特定文字を認識)を張ってあるかを検査する。4K画像およびAIモデルは、物体検知+OCR(Optical Character Recognition)技術を用い、1枚当たり30msのスピードで行う。

同梱物が全てそろっているかを検査する梱包検査は4Kのカメラ画像と物体検知にSSD-VGG16を採用している。この検査システムは、繊維産業向けで布地プリントの染色検査システムとして、顧客にソリューション提供も行っている。繊維産業のある企業では、ソリューション導入により検査効率が50倍に向上し、人的コストも60%削減した成功例などもあるという。

組み立て検査では、組み立て部品の有無、部品の誤り、実装の向きや角度をチェックする。文字検査ではラベルの文字の確認、背景が変わっても正しく認識できるようにしている。また、塗布/グリス検査では画像から対象物の正確な領域を抽出し、大きさや面積を測定し、正しく塗布が行われているか確認する。キズ/異常検知は、不良サンプルがほとんどない場合に、良品サンプルだけでの学習を行い、不良を見つけ出すことができる。

スマートファクトリーとしてAIモデルを使った結果をまとめると、製造検査の精度は誤検知率1%以下、精度99%以上を記録するなど、大きく向上させることに成功した。さらに検査員の労働負荷も60%削減を実現している。ファーウェイでは、これらの自社工場でも活用するAIをシナリオに合わせて提供しており「よく使うシナリオを1つにまとめてSDKとして顧客にも外部販売している」と秋元氏は述べている。

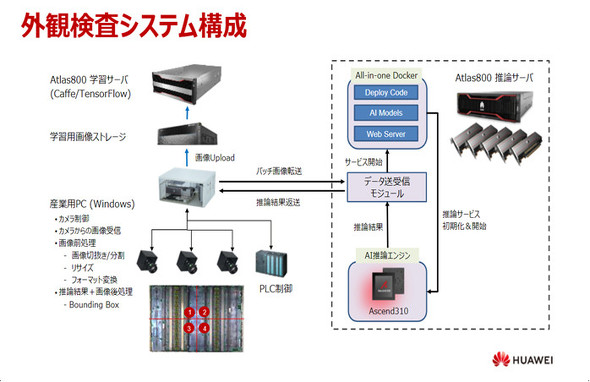

ファーウェイの工場では、製造向けサービスを起点としたE2Eプラットフォームの開発と導入を推進中だ。同プラットフォームは「製造DX学習系プラットフォーム」「製造DX推論系プラットフォーム」「製造向けサービス」の大きく3つに分かれている。例えば、製造DX学習系プラットフォームではカメラで撮った画像を画像データストレージに格納し、分散ストレージを使用することで単一障害点がないという特徴を持つ。この画像を使って開発用コンテナでそれぞれのモデルを開発する。そして検証した結果、ある程度使えるようなレベルになれば、推論クラウドを通してエッジサーバ上で稼働するアルゴリズムコンテナに実装する仕組みを構築する。

関連記事

中国スマート工場最前線、“世界最高のモノづくり”に向け中国は何を考えるか

中国スマート工場最前線、“世界最高のモノづくり”に向け中国は何を考えるか

オートメーションと計測の先端総合技術展「IIFES2019」の特別セッションに、中国科技自動化アライアンス スマートファクトリー研究所 所長で事務局長の王健氏が登壇。「中国のスマート製造におけるAI/ビッグデータ/IIoTのメガトレンドとアプリケーション」をテーマに、中国の製造業の現状や直面する課題、昨今のスマート製造、さらには産業用インターネットにおける政府の政策、開発状況などを紹介した。 中国製造2025が目指すもの

中国製造2025が目指すもの

「SCF2017/計測展2017 TOKYO」では、テーマセッションに広東省自動化学会理事長の劉奕華氏が登壇。「中国製造2025の最新事情、広東省の製造業とスマート製造」をテーマに、広東省の製造業の現状および中国製造2025の活用、戦略などを紹介した。 なぜ製造現場のAI活用がうまくいかないのか

なぜ製造現場のAI活用がうまくいかないのか

成果が出ないスマートファクトリーの課題を掘り下げ、より多くの製造業が成果を得られるようにするために、考え方を整理し分かりやすく紹介する本連載。前回から製造現場でつまずくポイントとその対策についてお伝えしていますが、第7回では、製造現場でのAI活用の課題と生かし方について解説します。 組み込みOS業界の黒船となるか、ファーウェイの「HarmonyOS」

組み込みOS業界の黒船となるか、ファーウェイの「HarmonyOS」

ファーウェイは、マイクロカーネルと分散アーキテクチャを採用した独自開発のOS「HarmonyOS」を発表。同社が2019年後半に発売する予定のスマートテレビで、HarmonyOSのバージョン1.0を採用する計画。今後3年間で最適化を進めて、ウェアラブル端末や車載情報機器など、より広範なスマートデバイスに採用を広げていく方針だ。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク