消費期限では分からない食品の“本当の品質”、日立がインク技術で見える化:研究開発の最前線(2/2 ページ)

インクの色濃度を高精度に判定できる技術が必要だった

ただし、この2017年6月の段階で検討していたアプリケーションは、食品や医薬品を流通する際の温度管理の逸脱を検知するというもので、あらかじめ設定した温度範囲から逸脱したときに着色することを機能として利用していた。坪内氏は「温度変化に合わせて発色変化するインクの材料設計技術のめどはついていたが、発色変化したインクの色濃度を高精度に判定できる技術ができていなかった。そこから開発を進めたのが、品質判定システムの技術になる」と説明する。

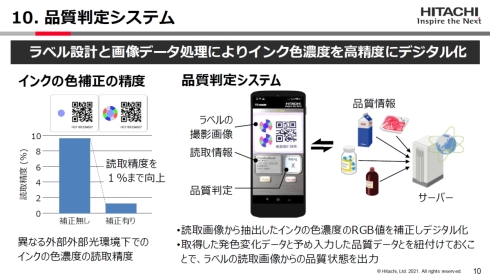

印刷されたインクの色濃度をデジタル化する際に課題になるのは、外部の光環境によって変化する色の見え方だ。太陽光や白熱灯、蛍光灯などの光源の違い、明るさの違いによってカメラなどで撮影するインクの色濃度は変化してしまう。そこで、製品管理ラベルに印刷するインクの周囲に色補正用の4色の参照色を追加。読み取り画像から抽出したインクのRGB値を補正することで、より正確なデジタル化が可能になった。実際に、スマートフォン内蔵のカメラを用いたインクの読み取り画像の誤差は、参照色がない場合で約10%だったところを、10分の1となる1%まで向上することができた。

スマートフォンアプリとして仕立てた品質判定システムでは、インクの発色変化のデータと食品などの製品の品質情報をひも付けしてサーバ側に用意しておき、製品管理ラベルの読み取り画像から得たインクの色濃度のデジタル情報を基に品質状態を出力できるようになっている。

坪内氏の所属は材料プロセス研究部であり、インクの材料設計技術は専門分野だとしても、品質判定システムに用いているインクの色濃度をデジタル化する技術は専門外のようにも思える。しかし「材料開発をする際には、必ず評価という作業が必要になる。日立の研究開発部門では解析評価技術を重視しており、それを生かすことで開発できた」(坪内氏)という。

産業用インクジェットプリンタによるラベル印刷への対応も

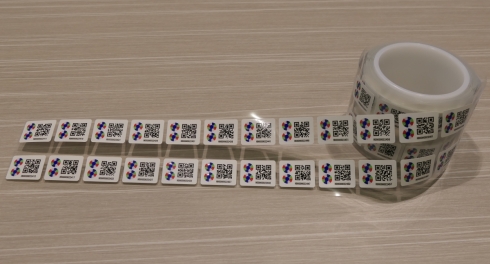

今回発表した品質モニタリングシステムで用いているインクは、印刷段階では青色に着色されているが、ある処理を施すことで白色となり、そこから温度変化に合わせて青色の色濃度が変化する仕様となっている。現時点において、産業用インクジェットプリンタによるラベル印刷は実現できていないが、今後の開発課題として対応を進めていく考えだ。

一般的な利用温度範囲は、−20〜+60℃までを想定しているものの、温度範囲や色濃度の変化速度といった用途に合わせた材料設計を行うことも可能である。ただし「100℃を超えるような用途は難しい」(坪内氏)としている。

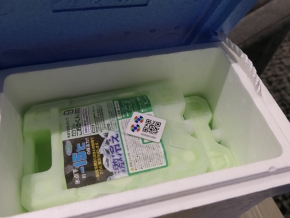

取材では、開発した品質モニタリングシステムのデモンストレーションも披露してくれた。最初の段階では、製品管理ラベルを貼り付けたガラス板は冷凍ボックス内で冷やされている(−12℃以下)のでインクは白色の状態(左)。室温に戻しても、品質が急激に劣化するわけではないので白色のまま(右)(クリックで拡大)

取材では、開発した品質モニタリングシステムのデモンストレーションも披露してくれた。最初の段階では、製品管理ラベルを貼り付けたガラス板は冷凍ボックス内で冷やされている(−12℃以下)のでインクは白色の状態(左)。室温に戻しても、品質が急激に劣化するわけではないので白色のまま(右)(クリックで拡大)今回の発表はあくまで研究開発成果であり、実用化については今後顧客との協創によって進めたい考えだ。坪内氏は「インクの色をデジタル化することは想像以上に難しい。人間の目は外部光などの影響も脳で調整して判断してくれるが、カメラのようなシステムはだとそうはいかない。その課題をクリアできたので、ぜひとも食品や医薬品などの本当の品質を見える化して、無駄な廃棄が起こらないような社会の実現に貢献したい」と述べている。

関連記事

世界的先進スマート工場への軌跡、日立製作所 大みか事業所の取り組み

世界的先進スマート工場への軌跡、日立製作所 大みか事業所の取り組み

MONOistなどは2020年12月14〜15日、オンラインでセミナー「MONOist IoT Forum 2020 Digital Live」を開催した。本稿では、前編で日立製作所 制御プラットフォーム統括本部 大みか事業所 統括本部長の花見英樹氏による「世界の先進工場『Lighthouse』に選出された日立製作所 大みか事業所の取り組み」を含むDay1の内容をダイジェストで紹介する。 設計と製造の“隔たり”を解消、日立の3D組み立て手順書自動作成システム

設計と製造の“隔たり”を解消、日立の3D組み立て手順書自動作成システム

日立製作所はLumadaの1ソリューションとして、製品の3D CADデータから最適な組み立て順序を算出して、3Dの組み立て手順書を自動作成する「組立ナビゲーションシステム」を提供中だ。手順書を自動作成することで何が変わるのか。担当者にシステムの強みや技術的仕組み、開発の背景を聞いた。 帝人は日立との「情報武装化」でマテリアルズインフォマティクスを加速する

帝人は日立との「情報武装化」でマテリアルズインフォマティクスを加速する

帝人が、新素材の研究開発におけるデジタルトランスフォーメーション(DX)の推進に向けて、日立製作所との協創を始める。帝人と日立は今回の協創をどのように進めていこうとしているのか。両社の担当者に聞いた。 IoTを活用した食品ロス削減に関する共同実証実験を実施

IoTを活用した食品ロス削減に関する共同実証実験を実施

凸版印刷は、5社共同でネットスーパーおよび消費者の家庭における食品ロス削減に関する実証実験を実施する。IoT技術を活用した食品消費最適化を目指す。 菓子の外観検査をAIで自動化、ロッテ狭山工場がYE DIGITALのサービス導入

菓子の外観検査をAIで自動化、ロッテ狭山工場がYE DIGITALのサービス導入

YE DIGITALはAI画像判定サービス「MMEye」をロッテの狭山工場が導入したと発表した。チョコレート菓子などの外観検査をAIで自動化し、スマート工場化を推進する狙い。 トラック、倉庫、1次産業で冷やす技術の需要拡大、パナソニックは中国で売上3倍に

トラック、倉庫、1次産業で冷やす技術の需要拡大、パナソニックは中国で売上3倍に

パナソニックは2025年に向けて、冷蔵ショーケースや冷凍システムを扱うコールドチェーン(低温流通)事業の売上高を中国で倍増させる。これまでは店舗向けの冷蔵ショーケースが事業の主体だったが、産地での収穫直後の冷蔵保管、低温物流、冷蔵ロッカーで中国の事業規模を拡大する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク