消費期限では分からない食品の“本当の品質”、日立がインク技術で見える化:研究開発の最前線(1/2 ページ)

日立製作所は、周辺の温度変化による品質劣化の状態を、企業や消費者に分かりやすく“見える化”する商品品質判定システムを開発した。製造日から一律に設定される消費期限では分からない食品の“本当の品質”を示すことで、社会課題となっている食品ロスの削減への貢献を目指す。

日本国内における社会課題の一つに食品ロスがある。スーパーマーケットやコンビニエンスストアなどで販売されるさまざまな食品は、あらかじめ設定されている消費期限を迎えた場合には廃棄することになっている。閉店時間前などに値引き販売などを行って廃棄を避ける取り組みなどもあるが、最終的に売れ残った食品は廃棄せざるを得ない。また、家庭内においても、消費期限切れになった食品の廃棄が行われている。こういった食品ロスは、日本国内だけでも年間615万トン、世界全体では年間約13億トンにも上るという。

ここで食品を廃棄する際の目安になっているのが「消費期限」だ。しかし、食品の品質の劣化は、流通環境や倉庫での保存状態、店舗内での展示方法などによって変化する。基本的に食品の品質劣化は、主に分解、酸化、重合などの化学反応によって起こり、これらは周辺の温度が高いほど指数関数的に加速されるからだ。つまり、状況によっては消費期限切れになっていても、まだ十分な品質が保たれている可能性もあり得る。

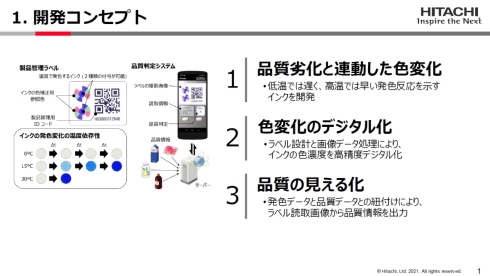

この製造日から一律に設定される消費期限に替えて、周辺の温度変化による品質劣化の状態を、企業や消費者に分かりやすく“見える化”する品質モニタリングシステムを日立製作所(以下、日立)の研究開発部門が開発した。同社が手掛ける産業用インクジェットプリンタ向けに培ってきたインク技術をベースに、温度変化に合わせて色濃度が変化するインクと、そのインクの色濃度を高精度にデジタル化する技術を組み合わせることで、食品や医薬品などの品質情報をより正確に判定できるという。

2015年からインクの開発に着手

この品質モニタリングシステムは、先述のインクを用いた「製品管理ラベル」と、製品管理ラベルを貼り付けた製品の品質基本情報とラベル上のインクの色濃度変化から品質判定を行う「品質判定システム」から構成されている。

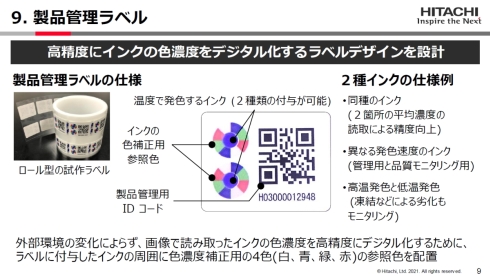

製品管理ラベルには、低温から高温への温度変化によって発色するインクと、発色時のインクの色を補正するための参照色が印刷されている。また、製品管理用の2次元バーコードなども表示されている。温度で発色するインクは2種類の付与が可能で、同種のインクを用いることによる精度の向上や、異なる発色速度のインクによる管理用とモニタリング用などの使い分け、高温発色だけでなく低温発色のインクを用いて凍結などによる劣化のモニタリングなどの活用法があるという。

開発したシステムの根幹となるのは、やはり温度変化によって発色するインクだろう。日立製作所 研究開発グループ 生産・モノづくりイノベーションセンタ 材料プロセス研究部 主任研究員の坪内繁貴氏は「温度変化で発色するインクは存在するが、その多くが2種類の液体を反応させるタイプであり、利用プロセスが複雑になることが課題だった。今回開発したインクは、2液混合タイプではない点に大きな価値がある」と語る。

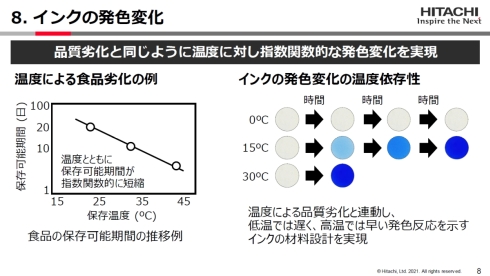

インクの開発に着手したのは2015年ごろのこと。食品などの温度による品質劣化と連動するように、温度に対して指数関数的な発色変化が起こるようにするとともに、印刷したインクの発色変化が均一に起こるようにするなどの基礎的な技術を2017年に完成させることができた。実際に、同年6月には「安心・安全な品質管理に貢献、温度管理の異常が色でわかるインクを開発」というタイトルでニュースリリースも発表している。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

日立製作所の坪内繁貴氏

日立製作所の坪内繁貴氏