世界的先進スマート工場への軌跡、日立製作所 大みか事業所の取り組み:MONOist IoT Forum 2020 Digital Live(前編)(1/2 ページ)

MONOistなどは2020年12月14〜15日、オンラインでセミナー「MONOist IoT Forum 2020 Digital Live」を開催した。本稿では、前編で日立製作所 制御プラットフォーム統括本部 大みか事業所 統括本部長の花見英樹氏による「世界の先進工場『Lighthouse』に選出された日立製作所 大みか事業所の取り組み」を含むDay1の内容をダイジェストで紹介する。

MONOist、EE Times Japan、EDN Japan、スマートジャパンの、アイティメディアにおける産業向けメディアは2020年12月14〜15日、オンラインでセミナー「MONOist IoT Forum 2020 Digital Live」を開催した。同セミナーは通算で14回目となるが、オンラインでの開催は初となる。

本稿では、前編で日立製作所 制御プラットフォーム統括本部 大みか事業所 統括本部長の花見英樹氏による「世界の先進工場『Lighthouse』に選出された日立製作所 大みか事業所の取り組み」を含むDay1の内容をダイジェストで紹介する。

日本企業の工場として初めて「Lighthouse」に選出

日立製作所 大みか事業所(茨城県日立市)は1969年の設立。主に電力、鉄道、上下水道、鉄鋼、各産業などの社会インフラ向けの制御盤(コンポーネントとシステム技術を実装したコントロールパネル)など情報制御システムの製造および保守、運用を事業として展開する。現在約4000人が勤務している。

同工場は「世界に冠たる総合システム工場」を掲げているが2020年1月にダボス会議などを開催する世界経済フォーラム(WEF)より日本企業の工場として初めて「Lighthouse(ライトハウス、灯台)」に選出された。「Lighthouse」は第4次産業革命をリードする先進的な取り組みを行う工場をグローバルの先進的な指標とし、知見を共有するために生まれた取り組みだ。現在世界で54工場が選ばれている。

同工場がWEFから「Lighthouse」として評価された理由として「社会インフラ情報制御システムの安定供給と安定稼働の取り組み」がある。特に現場データ分析を駆使したデジタルソリューション、人とデジタルの協調生産の実現、OTとITの融合実践工場などがポイントとなっている。

具体的には「ハード設計・製造における高効率生産モデル、ソフト設計・開発での自律分散フレームワーク」「総合システムシミュレーション環境」「サイバー防衛訓練検証設備/安定稼働サービス」「環境エネルギーマネジメント」の5つの取り組みを進めている。特に現場の4M(Man=人、Machine=設備、Material=材料、Method=方法)データの活用やデータの収集・分析・対策により高効率生産モデルへと改善した取り組みは、生産のリードタイムを半分に短縮したなどの成果が出ている。

同事業所の生産システム改革のポイントとして、データを軸とした循環という考え方がある。これはモノづくりの「現場」から、さまざまなセンシング(Sense)により「情報」を集めて、分析/解決策の立案(Think)し「知識・モデル」を構築する。そして、再び「現場」にフィードバック(Act)するという流れである。これらを回しながら成熟度を高めていくというものだ。

また、これらを成熟度に合わせてステップとして成長させる成熟度モデルベースのアプローチもカギとなっており、活動を通じて「見える」「つなげる」「流れを制御する」「問題を把握・対策する」「将来を予見する」「連携と強調」の順に6つのレベルで機能を進化させていく。

工場のデジタルツイン構築へ

これらのように日立製作所 大みか事業所は、論理的に順序立てた取り組みを進めているが「最初から今のように整理できていたわけではない。1990年代からさまざまな取り組みを進める中でようやく今の形に落ち着いた」と花見氏は語っている。

大みか事業所での生産改革の歴史としては、フェーズ1(デジタル導入期)としてまずは現場の作業データをデジタル化しそれぞれの工程でデータが記録できるようにするところから始まった。「問題のある設計・製造現場へ、ただITシステムを導入するのではなく、当時の工場長によりジャストインタイム(JIT)改革の掛け声のもと、まず、業務分析を実施し整流化したあと、デジタル化を推進したことが、重要なポイントとなった」と花見氏は振り返る。一方、同時に、見える化の推進により、生産計画と生産実績のギャップがより分かりやすくなってきたという。ただ、設計、生産技術、製造など各部門の改革は進んだものの、部門間(隙間)の課題は相変わらず残っていた。

そこで、フェーズ2(システム開発全盛期)では、生産システムを高度化し、部門で情報共有ができるデジタル基盤の構築に取り組んだ。デジタル化の基盤が構築できたことで、各部門の対策が工場全体でどれだけ効果を上げているかが明確につかめるようになった。さらに、設計・製造部門それぞれで進めていた生産改革プロジェクト活動を一本化するなど、工場全体の最適化を目指した改革を進めるようになったという。

ただ、課題としては、2010年以降工場の作業量が急増した時期であり、トラックヤードにモノがあふれ、人間の管理能力を超える状況が生まれていた。そこで、これを解決し工場全体の最適化を進めるため、工場全体の生産状況をシミュレーションする工場シミュレーターの開発・導入を行った。「この時期になると手法の理解が進んできたところだった。必要な情報を集め、計画の最適化や納期予測ができるようなアルゴリズムを組み、それにより負荷の平準化ができるようになる。こうしたことを組み込み、最終的には工場のデジタルツインを構築する」(花見氏)としている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク

日立製作所 制御プラットフォーム統括本部 大みか事業所 統括本部長の花見英樹氏

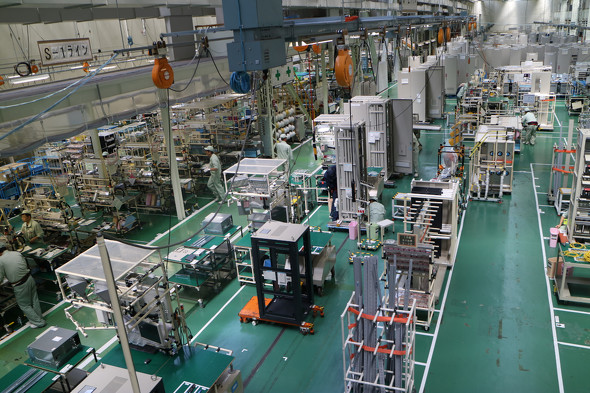

日立製作所 制御プラットフォーム統括本部 大みか事業所 統括本部長の花見英樹氏 大みか事業所の制御システムの組み立てライン 出典:日立製作所

大みか事業所の制御システムの組み立てライン 出典:日立製作所