さまざまな製造IoTデータを容易に連携、CIOFが2022年に商用化へ:IVI公開シンポジウム2021春(2)(2/2 ページ)

具体的なデータ連携の仕組みを検証

2020年度は、7社のプロジェクトメンバーを中心にIVI内で4つのシナリオをベースにした実証実験を行った。具体的には以下の4つのテーマで取り組んだ。

- 製造ノウハウを含むデータの知財管理(DMG森精機)

- 品質データ管理による高付加価値経営(ジェイテクト、DTS)

- つながる中小製造業の競争力強化問題(ビジネスエンジニアリング、三菱電機)

- AIによるエッジデータ収集と価値の共有(SCSK、安川電機)

DMG森精機を中心に取り組んだ「製造ノウハウを含むデータの知財管理」では、工作機械における加工データの円滑な連携を実現するためにCIOFを活用した実証を行った。製造業にとって製造工程における加工データは重要な価値を持つ。一方で、技術者不足が全世界的に高まる中、こうしたノウハウを一元管理し、有効活用する必要が生まれていた。そのため、生産管理システムと加工管理システムとの間で加工データを連携。機械状況を生産管理側で把握できる仕組みを開発するとともに、複数台の加工機の連携を支援し、サービス内容に応じて、機械に送られたデータの作成や照会や削除を記録するという仕組みを構築した。

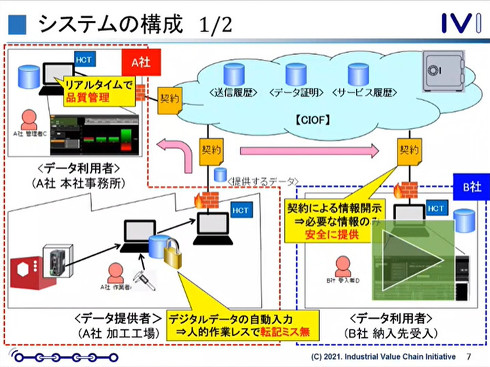

ジェイテクトとDTSが取り組んだ「品質データ管理による高付加価値経営」では、品質不正問題などへの対応を念頭に、現場での品質に関するデータの一元管理と活用についての仕組みの構築に取り組んだ。具体的には、データ提供側となる加工工場の品質データ自動入力とそのリアルタイムでの一元管理、さらに納入先企業への安全な情報提供の仕組みを検証した。

ビジネスエンジニアリングと三菱電機が中心となって取り組んだ「つながる中小製造業の競争力強化問題」では、大企業を想定したメーカーと中小企業を想定したサプライヤー、テストハウス(検査専門企業)との間でのデータ連携をCIOFを通じて行う仕組みを構築し、実証を行った。取り組みの過程で、既存ソフトウェアとの連携を進めるCIOFコネクターや、利用するためのエッジソフトウェアなどを開発し、さらに今後は第三者を通じた実証を進めるとしている。

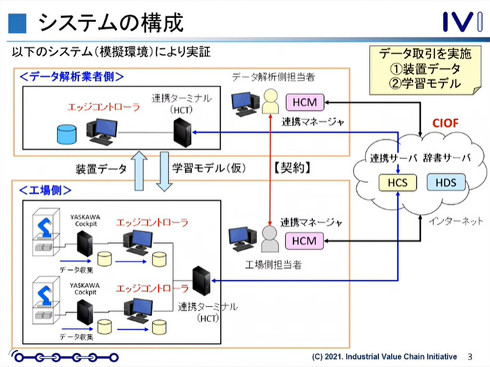

SCSKと安川電機が中心となって取り組んだ「AIによるエッジデータ収集と価値の共有」では、装置の予知保全を目的とし、収集した装置のデータを故障予知のための学習モデルを生成するデータ解析業者にデータ提供をするというシナリオで実証に取り組んだ。装置のデータを第三者への流出なく安全に提供できるかどうかという点でCIOFを通じた仕組みの構築を進めた。

これらを踏まえ、2021年度にはCIOFバージョン3(商用版)をリリースし、事業としての検証をIVI内で推進する方針。2022年度にはこれらの枠組みを商用サービスとして展開する計画だとしている。

関連記事

製造IoT基盤間のデータ連携、日立、三菱、ファナック、DMG森精機らが共同開発

製造IoT基盤間のデータ連携、日立、三菱、ファナック、DMG森精機らが共同開発

IVIは、DMG森精機、日立製作所、ファナック、三菱電機とともに、製造データを管理する各社のプラットフォームを超えて、製造データを相互流通可能とするフレームワークを開発したと発表した。 乱立する製造IoT基盤は連携する時代に、IVIが製造データ連携フレームワーク披露

乱立する製造IoT基盤は連携する時代に、IVIが製造データ連携フレームワーク披露

「つながる工場」実現に向け、製造業、製造機械メーカー、ITベンダーなどが参加するIndustrial Value Chain Initiative(IVI)は2019年3月14〜15日、都内で「IVI公開シンポジウム2019-Spring-」を開催。その中で、DMG森精機、日立製作所、ファナック、三菱電機とともに、共同開発してきた、プラットフォーム間で製造データを自由に流通させられるフレームワーク「コネクテッドインダストリーズオープンフレームワーク(CIOF)」の実証成果を披露した。 製造業はGAFAの下請けとなるのか、とり得る選択肢

製造業はGAFAの下請けとなるのか、とり得る選択肢

「つながる工場」実現に向け、製造業、製造機械メーカー、ITベンダーなどが参加するIndustrial Value Chain Initiative(IVI)は2021年3月11〜12日、オンラインで「IVI公開シンポジウム2021-Spring-」を開催した。今回はその中から、IVI 理事長の西岡靖之氏による講演「日本の製造業はGAFAの下請けになってしまうのか?〜ソフトウェアの力と組織知能〜」の内容を紹介する。 スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

スマート工場は“分断”が課題、カギは「データ取得」を前提としたツールの充実

工場のスマート化への取り組みは2020年も広がりを見せているが、成果を生み出せているところはまだまだ少ない状況だ。その中で、先行企業と停滞企業の“分断”が進んでいる。新型コロナウイルス感染症(COVID−19)対応なども含めて2021年もスマート工場化への取り組みは加速する見込みだが、この“分断”を解消するような動きが広がる見込みだ。 スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

スマートファクトリー化がなぜこれほど難しいのか、その整理の第一歩

インダストリー4.0やスマートファクトリー化が注目されてから既に5年以上が経過しています。積極的な取り組みを進める製造業がさまざまな実績を残していっているのにかかわらず、取り組みの意欲がすっかり下がってしまった企業も多く存在し2極化が進んでいるように感じています。そこであらためてスマートファクトリーについての考え方を整理し、分かりやすく紹介する。 エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に

IoTやAIを活用したスマートファクトリー化への取り組みは広がりを見せている。ただ、スマート工場化の最初の一歩である「見える化」や、製造ラインの部分的な効率化に貢献する「部分最適」にとどまっており、「自律的に最適化した工場」などの実現はまだまだ遠い状況である。特にその前提となる「工場全体のつながる化」へのハードルは高く「道筋が見えない」と懸念する声も多い。そうした中で、2020年はようやく方向性が見えてきそうだ。キーワードは「下は強く、上は緩く結ぶ」である。 工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

工場自動化のホワイトスペースを狙え、主戦場は「搬送」と「検査」か

労働力不足が加速する中、人手がかかる作業を低減し省力化を目的とした「自動化」への関心が高まっている。製造現場では以前から「自動化」が進んでいるが、2019年は従来の空白地域の自動化が大きく加速する見込みだ。具体的には「搬送」と「検査」の自動化が広がる。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- AGVか、それともAMRか……無人搬送機導入時の注意点

コーナーリンク