設計者はどんな視点で設計者CAEを進めていくべきか【ケース1完結編:メッシュを知る】:実例で学ぶステップアップ設計者CAE(2)(1/3 ページ)

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第2回は、前回の解析ケースの完結編として、非常に奥の深い「メッシュ作成」の世界について掘り下げる。

前回取り上げた「ケース1:構造物の強度解析」では、CAEの設定はデフォルトのまま、ソリッドメッシュによって計算を実行しました。今回はケース1の完結編として解説を進めていきます。

計算に大きく影響するメッシュ作成

CAEツールに備わっているウィザードに従って解析を進めているとあまり意識することはありませんが、CAEツールは「プリ処理部(プリプロセッサ)」「計算部(ソルバ)」「ポスト処理部(ポストプロセッサ)」と呼ばれる3つのソフトウェアから構成されています(図1)。

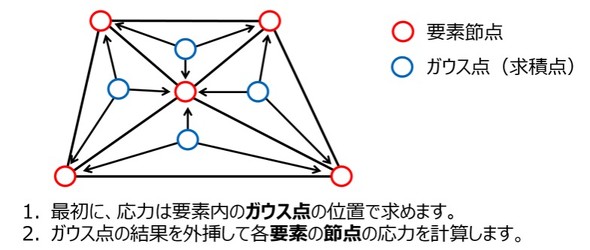

詳しい“解析の種類”については、別の機会にあらためて解説することにしますが、心臓部に当たるソルバの中で実行される、静解析における応力計算の仕組みと計算例は、図2、図3のようになります。

メッシュ作成(要素分割)によって作られた「節点」で、力のつり合いを問いながら、連続的にこのような計算が行われます。このことから「メッシュ作成した要素数が、その計算に影響しそう」ということが想像できるのではないでしょうか。

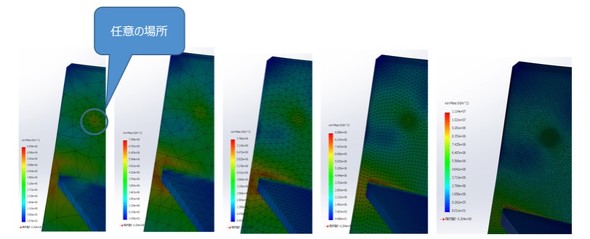

図5のグラフは、横軸がメッシュサイズ[mm]、縦軸が任意の場所(同一エンティティ)のvon-Mises応力の最大値を示しています。このグラフからは「メッシュサイズを小さくすれば、計算結果が安定する」と読み取ることができそうです。ただ、そもそも“メッシュサイズの妥当性”というものは、「経験的に得られるものだ」と筆者は考えます。ポイントとしては、メッシュサイズの変更による解析結果の変動の大きさではなく、収束具合を確認した上で、その結果を見極めることが重要です。

梁要素として解析する

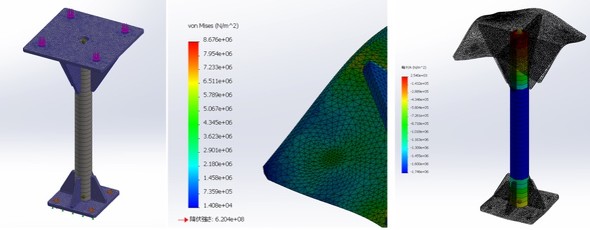

ケース1の解析では「溶接鋼材 □50×3.2t[mm]」を使用しています。本連載で使用する「SOLIDWORKS Simulation」には解析モデルの作法が存在しますが、今回のような溶接鋼材は「梁要素」として解析することが可能です。

図6の解析結果では、ソリッドメッシュと同じ任意の場所(エンティティ)の最大von-Misesは、「4.921[MPa]」となり、前回示したソリッドメッシュだけを作成した解析とは異なる結果となりました。その差は、ソリッドメッシュの結果に対して約5%になります。

筆者の経験では、ソリッドメッシュの場合、肉厚に対して2分の1〜3分の1のメッシュサイズが最適であると考えますので、3.2[mm]の鋼管では、「1〜1.6[mm]」となります。全体要素サイズをこの大きさにしないで、この鋼材にローカルメッシュとして全体要素サイズとは異なる小さなメッシュを作成したとしても、その要素数は膨大になり、かつ要素作成時間も計算時間も膨れ上がります。

図7は、ケース1の解析に基づいたものではありませんが、このように要素数と要素作成時間だけを見ても、その影響は大きいものだということが分かります。今回の例のように、梁の軸方向に作用する力とその肉厚の変形まで考慮する必要がないのであれば、梁要素は合理的な方法といえます。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

![図7 [参考]要素数と計算時間の調査例(ケース1の解析とは異なる事例)](https://image.itmedia.co.jp/mn/articles/2007/02/ay4328_caestepup02_fig07_w590.jpg)