ハエの脚裏を模倣して接着と分離を繰り返せる構造を開発、作り方もハエに学ぶ:研究開発の最前線

NIMS(物質・材料研究機構)は、北海道教育大学、浜松医科大学と共同で、ハエを参考に「接着と分離を繰り返せる接着構造」を単純かつ低コストで製作できる新しい製造プロセスの開発に成功した。バイオミメティクス(生物模倣技術)を基に、接着構造だけでなく、作り方もハエの「生きたサナギの中での成長」を模倣することで実現した。

NIMS(物質・材料研究機構)は2020年6月11日、北海道教育大学、浜松医科大学と共同で、ハエを参考に「接着と分離を繰り返せる接着構造」を単純かつ低コストで製作できる新しい製造プロセスの開発に成功したと発表した。バイオミメティクス(生物模倣技術)を基に、ハエの脚裏にあるヘラ状接着性剛毛の構造を参考にするだけでなく、作り方もハエの「生きたサナギの中での成長」を観察して模倣することで実現した。この接着構造を持つナイロン繊維1本で、直径20cmのシリコンウエハーを持ち上げられたという。今後は、産業用ロボットのアームや屋外用ロボットの脚部への適用を目指した開発を進める。

丈夫な製品を作る場合、接着剤などによる「強力な接着」を用いることが多い。しかし近年では、この「強力な接着」がリサイクル時の製品の分解や分別を妨げることが問題になっており、製造時から分解や繰り返し使用を考慮した設計が必要になる。そして、その実現のために「接着と分離を繰り返せる新しい接合構造」の開発が進められている。

この繰り返し接着の開発のモデルとして有力視されているのが、ハエやハムシなどの昆虫の脚裏の構造だ。さまざまなモノの表面上を垂直にも逆さまにも歩くことができるこれらの昆虫の脚裏は接着に優れた毛が生えており、これを迅速にくっつけたり剥がしたりして歩く。今回の研究開発では、シンプルな形状の「ハエ型」(脚裏のヘラ状接着性剛毛)の接着構造が対象になった。

赤丸で示したキイロショウジョウバエの脚先(左側)を電子顕微鏡で拡大すると、水色のヘラ状接着性剛毛があることが分かる(右側)。この毛の先端は、迅速にくっつけたり剥がしたりできる(クリックで拡大) 出典:NIMS

赤丸で示したキイロショウジョウバエの脚先(左側)を電子顕微鏡で拡大すると、水色のヘラ状接着性剛毛があることが分かる(右側)。この毛の先端は、迅速にくっつけたり剥がしたりできる(クリックで拡大) 出典:NIMSまた、バイオミメティクスに基づいて模倣した構造の作り方で課題になっているのが、半導体製品製造に用いられるMEMS技術などが複雑かつ高コストを用いていることだ。今回の研究開発では、ハエの脚裏の接着構造の形成が、サナギの中という「少ないエネルギー消費」かつ「室温」で行われることに着目し、構造だけでなく作り方についても生物を模倣する手法を採用した点で独創性がある。

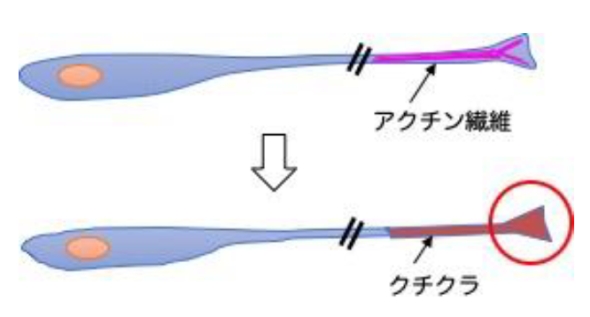

この作り方を模倣するために、キイロショウジョウバエを免疫組織化学染色及び細胞骨格性アクチンを蛍光標識することで、変態過程のサナギの中で脚裏の接着構造が形成される様子を観察した。当初のサナギの中では見られなかった接着構造が発生、成長し、完成するまでの形成過程を観察した結果、脚裏のヘラ状接着性剛毛は、人間の髪の毛のように「伸びる」のではなく、細胞の先端が固定され、細胞が内側に引き伸ばされるように伸びて形成されていたという。具体的には、剛毛形成細胞の伸長と細胞骨格性アクチン繊維によってへら状の骨組みを形成し、クチクラの分泌で固化するという2ステップで形成プロセスが完了することを確認した。

キイロショウジョウバエのサナギ中で脚裏のヘラ状接着性剛毛の形成プロセスを観察した。緑色は剛毛形成細胞における細胞性アクチン繊維で、マゼンタは剛毛形成細胞の核、灰色は附節細胞。時間は蛹化後の経過時間。左から、(a)毛の発生前、(b)毛の発生、(c)毛の成長、(d)毛の完成となっている(クリックで拡大) 出典:NIMS

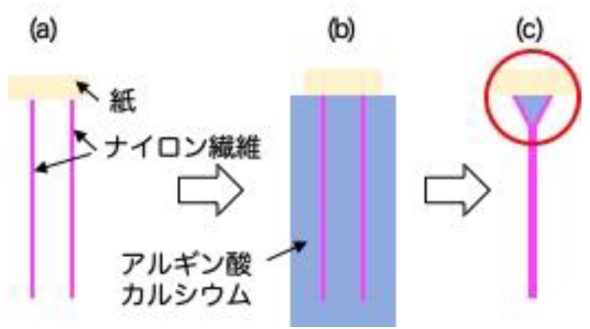

キイロショウジョウバエのサナギ中で脚裏のヘラ状接着性剛毛の形成プロセスを観察した。緑色は剛毛形成細胞における細胞性アクチン繊維で、マゼンタは剛毛形成細胞の核、灰色は附節細胞。時間は蛹化後の経過時間。左から、(a)毛の発生前、(b)毛の発生、(c)毛の成長、(d)毛の完成となっている(クリックで拡大) 出典:NIMSこれを基に人工的な接着構造の製作プロセスを設計。ナイロン繊維の引き上げ(へら構造の形成)と、樹脂のアルギン酸カルシウムの固化という2ステップだけで、室温での接着構造の製作に成功した。

「ハエ型」の接着構造の人工的な製作プロセスの概略図。左から、(a)骨組みをナイロン繊維で作成した後、(b)片方を固定したナイロン繊維を樹脂に浸し、引き上げるとヘラ状の形に自己組織化する。(c)その後、固化して製作プロセスが完了する 出典:NIMS

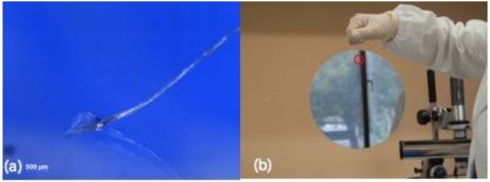

「ハエ型」の接着構造の人工的な製作プロセスの概略図。左から、(a)骨組みをナイロン繊維で作成した後、(b)片方を固定したナイロン繊維を樹脂に浸し、引き上げるとヘラ状の形に自己組織化する。(c)その後、固化して製作プロセスが完了する 出典:NIMSそして、製作した接着構造が、ハエの脚裏と同様に、被着表面に対して平行に引っ張ると強く接着し、垂直に引っ張ると簡単に分離する機能を持つことを確認した。接着構造を持つナイロン繊維1本だけで、シリコンウエハー(重量52.8g、直径20.3cm)を持ち上げられたという。

人工的に製作した「ハエ型」の接着構造。左から、(a)ガラス板に接着させた様子と、(b)接着構造を持つナイロン繊維1本だけで直径20cmのシリコンウエハーを持ち上げた状態(クリックで拡大) 出典:NIMS

人工的に製作した「ハエ型」の接着構造。左から、(a)ガラス板に接着させた様子と、(b)接着構造を持つナイロン繊維1本だけで直径20cmのシリコンウエハーを持ち上げた状態(クリックで拡大) 出典:NIMS今回開発した接着構造は、産業用ロボットのアームに装着すれば、滑りやすい製品や持ちにくい製品でも組み立て時に保持させることができる(脱着機能の応用)。また、屋外用ロボット(災害対応ロボットやドローンなど)の脚部に装着することにより、虫のように垂直の壁を登らせるなど今までは困難だった場所での移動や固定が可能になる。

また、社会実装に向けて、開発した製造プロセスを用いることで生産コスト、製造エネルギーの低減が図れるので、持続可能社会を実現するための環境低負荷技術としての普及も期待できるとしている。

関連記事

古くて新しい開発手法「バイオミメティクス」――生物に未来のモノづくりを学ぶ

古くて新しい開発手法「バイオミメティクス」――生物に未来のモノづくりを学ぶ

生物の微細構造や機能をエンジニアリングに応用する「バイオミメティクス」。1930年ごろから利用されている開発手法であり、1980年代以降に研究が停滞した時期もあったが、ナノテクノロジーの発展によって再度注目を集めている。 クジラのヒレ構造をスピーカーのダクトに応用、バイオミメティクス技術の第2弾

クジラのヒレ構造をスピーカーのダクトに応用、バイオミメティクス技術の第2弾

オンキヨーは、クジラのヒレの構造から着想を得た低ノイズ高能率「ボルテックスジェネレーターダクト」の開発に成功したことを発表した。 これは鳥肌!? 電気で伸縮する次世代ゴムがAIの感情表現や触覚伝達に大活躍

これは鳥肌!? 電気で伸縮する次世代ゴムがAIの感情表現や触覚伝達に大活躍

豊田合成は「第46回東京モーターショー2019」に出展し、電気で伸縮する次世代ゴム「e-Rubber」を用いたコンセプトデモとして、多彩な触覚を疑似的に再現する「Commu-Touchpad」と、触覚による遠隔コミュニケーションを実現する「Commu-Beat」を披露した。 丈夫でしなやかな超撥水材料はハリセンボンに着想、市販の材料で作成できる

丈夫でしなやかな超撥水材料はハリセンボンに着想、市販の材料で作成できる

NIMSがハリセンボンの表皮から着想を得た新しい超撥水材料を開発したと発表。従来の超撥水材料は、摩耗や変形によって超撥水性を喪失することが課題だったが新材料はこれらを克服した。シリコーンや酸化亜鉛、酢酸エチルといった市販品を用いて製造できることから実用化に向けたコスト面の課題も小さいという。 “人の手”と“タコ足”をリアルに再現するロボットハンド、イカロボもあるよ

“人の手”と“タコ足”をリアルに再現するロボットハンド、イカロボもあるよ

ドイツのFestoは、ハノーバーメッセ2019(2019年4月1〜5日、ドイツ・ハノーバーメッセ)において、生体の動作を模倣して新たなロボットの将来像を描く教育プロジェクト「The Bionic Learning Network」の成果を披露。“人の手”や“タコの腕”、“イカの泳ぎ”を再現した技術群を紹介した。 従来比6万倍の速さで自己修復するセラミックス、人間の骨と同じ治り方だった

従来比6万倍の速さで自己修復するセラミックス、人間の骨と同じ治り方だった

物質・材料研究機構は、自己修復するセラミックスの修復速度が最速で従来比6万倍になり、発生した亀裂を1分で修復できる技術を開発。航空機エンジンのタービンなどに用いられている金属材料をセラミックスに代替でき、大幅な軽量化によるCO2排出量の削減につなげられるという。その修復プロセスは、人間の骨と同じだった。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

「ハエ型」の接着構造の形成メカニズム。剛毛形成細胞が伸長し、細胞骨格性アクチン繊維により「へら状」の骨組みを形成し(上)、クチクラの分泌により「固化」して形成が完了する 出典:NIMS

「ハエ型」の接着構造の形成メカニズム。剛毛形成細胞が伸長し、細胞骨格性アクチン繊維により「へら状」の骨組みを形成し(上)、クチクラの分泌により「固化」して形成が完了する 出典:NIMS