エッジは強く上位は緩く結ぶ、“真につながる”スマート工場への道筋が明確に:MONOist 2020年展望(2/3 ページ)

目的に合わせたデータ化を進めることで生まれた「部分最適」

「データ化」へのハードルが非常に高く、取得すべきデータが目的によって変わるという点を先述したが、これによって進んでいるのが「部分最適化」である。

成果を得るために、それぞれの目的から逆算することを考えると、現在現場で悩んでいる課題から取るべき「データ」を決めてデータ収集を進めるという流れとなる。より短期で成果を得るためには、データ収集から可視化や分析までをできるだけ小さく回すことが求められ、設備や生産ラインベースの“小さな成果”を実現するというところにとどまる流れである。

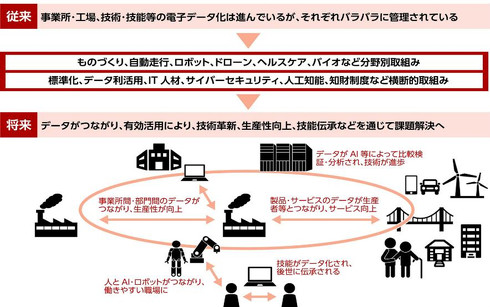

現在は第4次産業革命による変化の中で、過渡的な領域にある。日本の「Connected Industries」などでも、製造業を含むあらゆる産業の情報がデジタル化され、それを土台に新たなビジネスの形を構築するというのが第4次産業革命後の世界だとされているが、こうした世界が実際に実現できるまでには、まだ10年や20年単位の時間が必要になる。

これらの方向性に対して準備は必要だが、企業活動として10年や20年も収益性を無視して投資し続けるわけにはいかないため、基本的には部分最適でのデータ活用サイクルをいくつも作っていくという流れは変わらないだろう。

また、スマートファクトリーのステップとして考えた場合でも、「自動制御」や「自律化」を実現しようとした場合、例えばどのようなサイクルタイムでどこからデータを取るのかなど、作業1つ1つの個別の要件を厳密に満たす形でなければ実現は難しい。そういう意味では、部分部分で高精度で厳密に要件を作り、データを取得しフィードバックするサイクルが作れなければ、「自動制御」以上には進めないということになる。エッジ部分は厳密に連携させることが重要だということだ。

そう考えると、これらの「部分最適化されたデータ活用サイクルをどのように統合していくのか」というのが、ここ数年の大きなテーマになってきているといえる。

「部分最適」を「全体最適」にどうつなぐか

これらを実現するような取り組みも本格化してきている。象徴的なのがドイツの取り組みである。ドイツではモノづくり革新プロジェクト「インダストリー4.0」を推進する中で2015年に「実践戦略」を発表し、そこで描かれた方向性に沿った取り組みが進んでいる(※)。

(※)関連記事:インダストリー4.0がいよいよ具体化、ドイツで「実践戦略」が公開

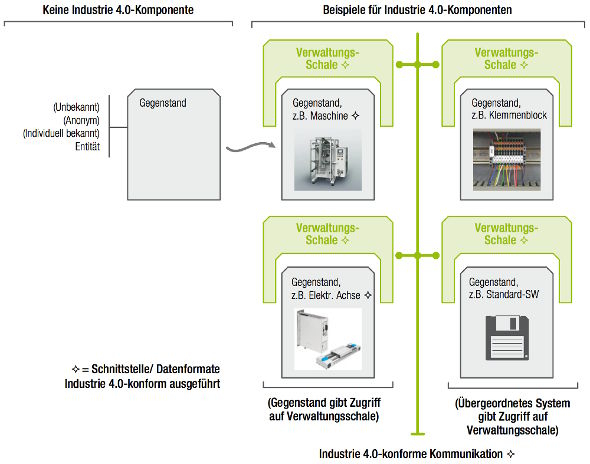

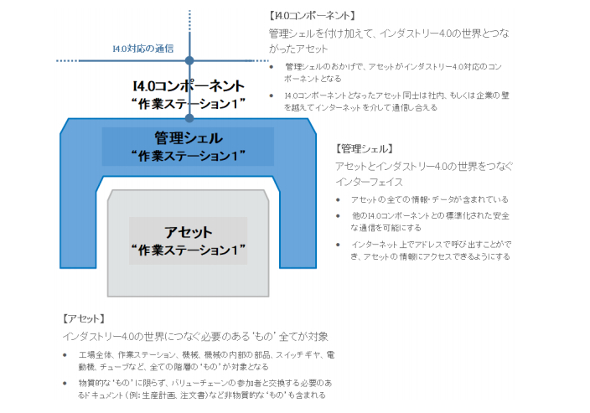

ポイントとなるのが、「インダストリー4.0コンポーネント」とそれを実現する「管理シェル」である。これは工場の構成要素を全て「オブジェクト」として認識し、これを「インダストリー4.0 規格」に準拠した通信規格(OPC UA)で対等につなげるというコンセプトである。

そして、このOPC UAに接続するためのインタフェースと位置付けられているのが「管理シェル」である。工作機械や射出成形機、PLCなど工場内で使われるさまざまな機械や機器は、さまざまな通信規格やデータフォーマットで稼働しており、全てのデータを一元的に集めてくるのが難しかった。これを「管理シェル」を挟むことで、異なるプロトコルやフォーマットからでもデータを収集できるようにするというコンセプトである(※)。

(※)関連記事:工場の「つながる化」を可能とする「管理シェル」とは何か

2015年当時は「インダストリー4.0」や「管理シェル」は単なるコンセプトでしかなかったが、2019年はこれらの動きが一気に具体化した1年だったといえる。「OPC UA」を基軸にさまざまな工業規格が連携する動きを加速させているからである。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- ソフトウェアデファインドオートメーションを支える制御プログラム構築技術

- 既存生産設備の消費電力計測、三菱電機が目を付けた“ブレーカの端子カバー”

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- マグネシウム射出成形機の新モデル、車載ディスプレイの多様化に対応

- 横形マシニングに大型傾斜ロータリーテーブル搭載、ブラザー工業が新モデル

- AIが最適生産計画を短時間で自動立案、工場の生産能力を最大化

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

コーナーリンク

「インダストリー4.0コンポーネント」のイメージ 出典:「Umsetzungsstrategie Industrie 4.0(インダストリー4.0実践戦略)」

「インダストリー4.0コンポーネント」のイメージ 出典:「Umsetzungsstrategie Industrie 4.0(インダストリー4.0実践戦略)」 管理シェル、アセット、インダストリー4.0コンポーネントの関係(クリックで拡大)出典:RRI「PI4.0管理シェルの概要」調査報告書

管理シェル、アセット、インダストリー4.0コンポーネントの関係(クリックで拡大)出典:RRI「PI4.0管理シェルの概要」調査報告書