熟練者のノウハウを見える化、富士ゼロックスが独自の品質手法を確立:製造マネジメントニュース

富士ゼロックスは、品質課題の要因を特定する独自の品質課題解決手法を確立した。商品や製造工程の開発での熟練技術者の経験や、ノウハウを見える化している。

富士ゼロックスは2019年9月25日、品質課題の要因を特定する独自の品質課題解決手法「メカニズムベース開発手法」を確立したと発表した。商品や製造工程の開発での熟練技術者の経験や、ノウハウを見える化している。

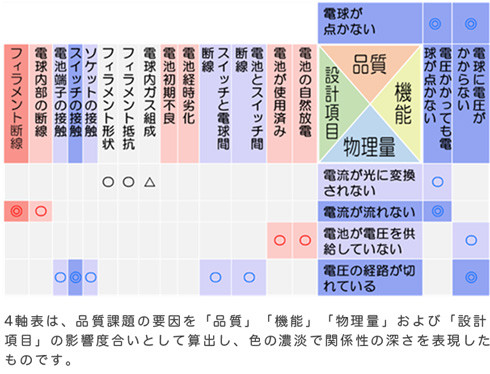

本手法は、「品質」「機能」「物理量」「設計項目」の影響度合いとして、これまで伝承することが難しかった技術者の経験やノウハウを見える化し、品質課題の要因を特定する。商品開発初期段階では、開発を最小限の試作や実験で進められるため、開発期間を短縮でき、前工程への手戻りも軽減する。設計変更が発生した際は、気をつけるべき二次障害を予測するなどトラブルを未然に防止する。

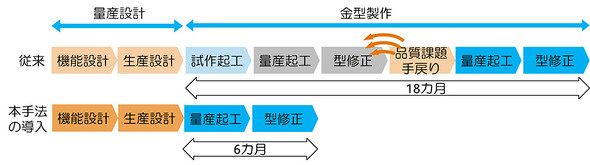

同社の開発、生産拠点に本手法を導入し、「金型製作期間の短縮」と「品質課題の発生低減」という改善効果を得ている。金型製作では、これまで熟練技術者が1年以上の期間を要して現物を使ったトライアンドエラーで作りこんでいたが、本手法により経験の浅い技術者が試作品を作らずに起工できるようになった。不具合による手戻りも無くし、量産設計後の金型製作期間を3分の1に短縮した。

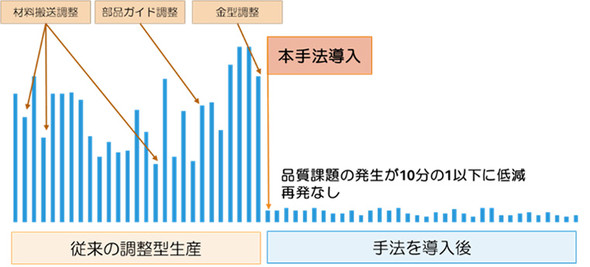

また、生産プロセスでは、品質課題が発生するたびに生産設備を調整していたが、本手法により過去の対策で得られた知識を整理。品質を安定させる良品条件を特定して改善したところ、品質課題の発生頻度が10分の1以下に低減した。

今後、顧客のニーズ探索や技術評価をしながら、IoT(モノのインターネット)により製造工程の品質や変化をモニタリングし、データ化する同社独自のしくみと組み合わせ、製造現場のスマート化を目指した利用検討を進めていく。

関連記事

製品ライフサイクルから見た品質保証の課題と解決策

製品ライフサイクルから見た品質保証の課題と解決策

連載第2回目となる今回は製品ライフサイクルの観点から、品質保証における代表的手法と発生しやすい問題を指摘し、それに対する解決策を提示します。 製品開発における品質保証の手法と最新技術の活用

製品開発における品質保証の手法と最新技術の活用

今回は、製品ライフサイクルから見た品質保証の課題と解決の方向性について、具体的に解説します。 品質保証の体制をIoTでカイゼンする

品質保証の体制をIoTでカイゼンする

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第3回となる今回は、品質保証体制へのIoT活用のポイントについて紹介します。 品質管理は新たな段階に移行すべき――コト売り時代の品質リスクを防げ

品質管理は新たな段階に移行すべき――コト売り時代の品質リスクを防げ

モノ売りからコト売りへの提供価値の変化、不適切検査に代表される品質不正問題の相次ぐ発覚など、激動の時代を迎えている日本製造業。製造業が抱えるリスクとは何か。品質管理における現状の課題や解決の道筋を宮村氏に聞いた。 相次ぐ品質不正、その発生原因と検討すべき対応策

相次ぐ品質不正、その発生原因と検討すべき対応策

品質不正の連鎖は収束する気配を見せません。品質不正は一企業の問題で済むことでなく、産業全体の停滞を招く可能性も十分にあります。本連載では相次ぐ品質不正から見える課題とその処方箋について、事例を交えつつ全7回で解説します。 品質不正発生に備えた「危機管理」の重要性――レジリエンスを高める

品質不正発生に備えた「危機管理」の重要性――レジリエンスを高める

万が一、品質リスクが顕在化した場合に備えて危機管理の仕組みを整備しておくことが重要です。危機では複数のタスクが同時多発的に発生する中で、どのような準備ができ、実際の対応にあたる際にはどのようなことに留意すべきなのかを、「レジリエンス」という危機管理のキーワードを用いて解説します。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

電球が点かないというシンプルな品質課題を想定した例の4軸表 出典:富士ゼロックス

電球が点かないというシンプルな品質課題を想定した例の4軸表 出典:富士ゼロックス