製品開発における品質保証の手法と最新技術の活用:品質保証の本質とIoTの融合(3)(1/2 ページ)

今回は、製品ライフサイクルから見た品質保証の課題と解決の方向性について、具体的に解説します。

前回の連載第2回は製品ライフサイクルから見た品質保証の課題と解決の方向性について説明しました。連載第3回となる今回は前回記事から少し時間が経ったので、品質保証の論点を再びまとめ、そこで浮き彫りになった課題を解決する方向性について具体的に解説します。

1. 日本製造業の製品ライフサイクル管理上の問題(前回のまとめ)

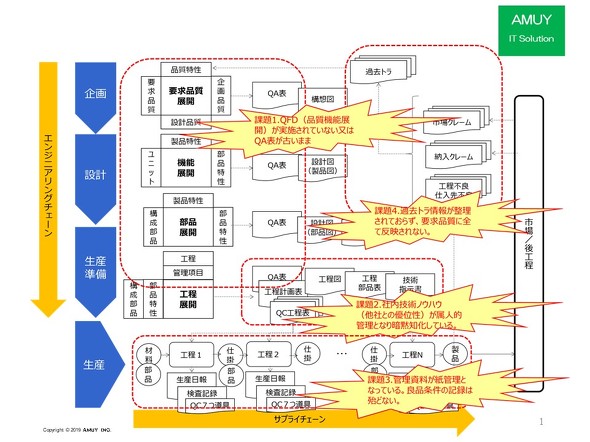

日本の製造業の製品ライフサイクルの流れについて、まず説明します。製品開発は企画、設計、生産準備、量産、アフターサービスの流れを繰り返します。企画から生産準備までは品質を作り込む工程になります。量産からアフターサービスについては決められた品質で物を作る工程となります。

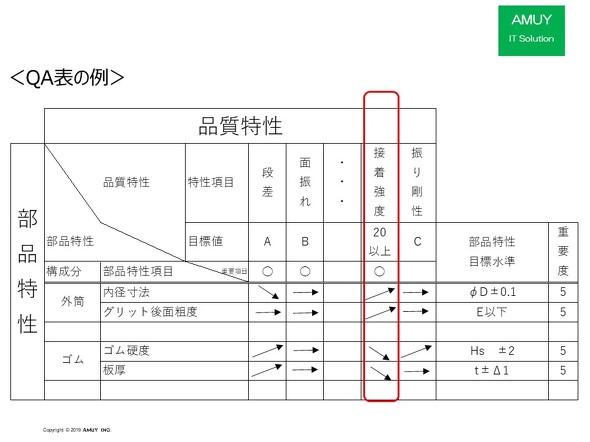

企画から生産準備までの品質を作り込む工程において、日本製造業はQFD(品質機能展開)という手法が一般的に使用されています。QFDにおける品質は、「QA表(品質表)」から「工程計画表」、そして「QC工程表」に引き継いでいきます。QA表も「要求品質展開」「機能展開」「部品展開」「工程展開」とフェーズを分けて、品質特性を多段階に展開していきます。

量産工程には「QC工程表」が現場部門に引き渡され、この内容で生産活動を行います。次世代の新商品開発では、顧客の要求事項とともに現モデルでの過去のトラブル情報も含めて検討し、より顧客が安心して利用できる製品に作り込んでいきます。一方で、この流れにおいて大きく分けて次の4つの問題が見受けられます。

- QFDが実施されていない、またはQA表が古いまま

- 社内技術ノウハウ(他社との優位性)が属人的管理となり暗黙知化している

- 管理資料が紙管理となっており、良品条件の記録がほとんどない

- 過去トラ情報が整理されておらず、要求品質に反映されていない

(1)QFDが実施されていない、またはQA表が古いまま

QFDは伝統的な手法ですが、製造業各社は随分前より自社独自の手法を確立しています。QFDに関する外部研修も以前は多く開催されていましたが、2008年のリーマンショックを境に企業の利益に直接つながらない伝統的手法の研修は極端に減りました。企業内でも、QFDの本質を理解している人が減ってきているという声も聞きます。

そして、QFD活用そのものの問題もあります。主な問題として「2次元表の改廃が煩雑」である点が挙げられます。「要求品質展開」「機能展開」「部品展開」「工程展開」と多段階で展開するのですが、全て表計算ソフトで管理していることが多いため、各成果物間の整合性を取るのに手間がかかります。そのため、新商品開発には利用しますが、商品改良程度の場合はQC工程表の改訂にとどめていることが多いようです。

(2)社内技術ノウハウが属人的管理となり暗黙知化している

他社との差別化には、社内の技術ノウハウを共有していることが重要です。しかし、高い技能や素材情報について部門内や個人の経験の中に閉じているものも多々あります。これは設計部門と現場部門が乖離しているため、現場で培ったノウハウが設計部門にフィードバックされていないことから起こります。

(3)管理資料が紙管理となっており、良品条件の記録がほとんどない

これは製造品質確保の問題となります。具体的には、連載「トヨタ生産方式で考えるIoT活用【実践編】」の以下の記事を参照してください。

⇒品質保証体制を強化するためのIoT活用はどのように実践すべきか(その1)

(4)過去トラ情報が整理されておらず、要求品質に反映されていない

これも、製造品質確保の中で発見されたトラブルに起因する問題となります。例えば、「納入不良」や「市場クレーム」の情報は設計部門と現場部門の間で共有されているが、日々の生産で発生した各種不良の内容や再発防止策までの情報は情報共有が不十分であるといったケースです。この場合、新商品にも製造現場では同じ不良を繰り返すといった問題が発生している例が少なからずあります。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク