製品ライフサイクルから見た品質保証の課題と解決策:品質保証の本質とIoTの融合(2)(1/3 ページ)

連載第2回目となる今回は製品ライフサイクルの観点から、品質保証における代表的手法と発生しやすい問題を指摘し、それに対する解決策を提示します。

前回は日本製造業の品質保証について歴史や時代背景、そして企業が現在抱える課題を解説しました。今回は製品ライフサイクルの観点から、品質保証における代表的手法と発生しやすい問題を指摘し、それに対する解決策を提示します。

製品ライフサイクルにおける品質保証とは?

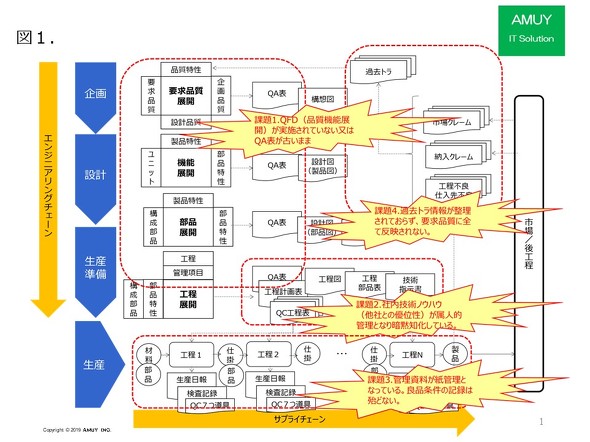

日本の製品開発現場では、品質保証手法としてQFD(Quality Function Deployment:品質機能展開)が代表的な存在です。このQFDでは、まず企画段階で市場の要求に対して製品が必要とする設計品質を決定します。次に、製品の特性をユニットや部品単位で機能展開や部品展開を行います。その後、どの工程でどの部品特性を満たすかを決定する工程展開の作業を実施します。これらのアウトプットからQA表(品質表)を生成し、最終的に工程展開された品質特性をQC工程表に落とし込み各工程に引き継いでいきます。

日々の生産活動ではこのQC工程表を基に品質管理を行いつつ、生産日報や検査記録への記録、QC7つ道具の利用などで生産トラブルの再発防止を図ります。市場クレームや納入不良、工程内不良、仕入れ先不良など、設計に起因した不良は過去トラ情報として蓄積し、次期製品の開発時に要求品質にフィードバックして機能展開することにより市場要求に適合した商品として反映させます。

製品ライフサイクルにおける品質保証上の問題

ここまで簡単に紹介したQFDに基づく品質保証は、日本の多くの製造業が行っていますが、次のような問題があります。

(1)QFDが実施されていない、またはQA表が古いままになっている

市場投入済み製品の類似品を開発する場合、改めてQFDを行うことなくQC工程表を作るケースも少なからずあると聞きます。そのため、QA表が古くなっており開発する製品が市場要求にどう適合されているか論理的に示しにくくなります。

(2)社内技術ノウハウ(他社との優位性)が属人的管理で暗黙知化している

自社製品には必ず競合品が存在します。そのため、他社との優位性は何かを捉えておく必要があります。しかしながら、加工技術や材料といった要素に対する優位性は意外と個々の設計者、生産技術の担当者、熟練工など属人的要因で生み出されていることも少なからずあります。

これをある企業ではオンリーワン技術と呼んでいました。折角の競争力を確保できるノウハウが暗黙知化して現場に埋もれているのです。

(3)管理資料が紙媒体で、良品条件の記録がほとんどない

これについては前回連載の「トヨタ生産方式で考えるIoT活用」で取り上げておりますので、そちらをご覧ください。

⇒品質保証体制を強化するためのIoT活用はどのように実践すべきか(その1)

(4)過去トラ情報が整理されておらず、要求品質に全て反映されていない

生産活動における市場クレーム、納入クレーム、工程内不良、仕入れ先不良の情報も紙媒体で管理されていたり情報が点在していたりしており、次期開発の改善要望として設計部門にフィードバックされていないことが多く見受けられます。

上記のように、伝統的な品質保証手法が十分に機能していないため、改善の余地がまだまだあるといえます。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク