製品ライフサイクルから見た品質保証の課題と解決策:品質保証の本質とIoTの融合(2)(2/3 ページ)

設計品質強化における問題と解決のポイント

今回は前ページで紹介した(1)(2)(4)の設計品質確保に対する問題と解決の方向性について解説します。

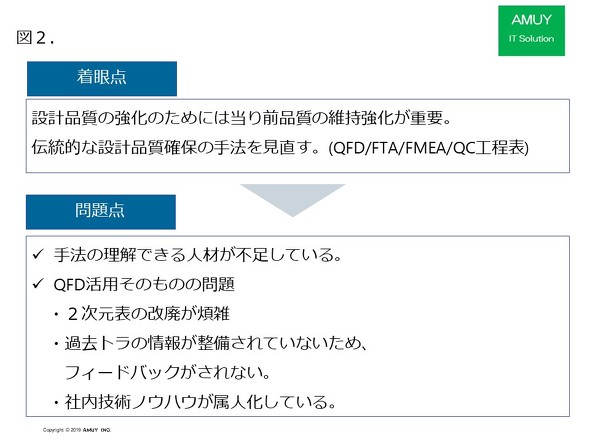

前回記事でも触れましたが、品質には「魅力品質」と「当たり前品質」があります。今は当たり前品質の確保が難しくなっている状況ですので、当たり前品質の維持強化が重要となります。そのためには伝統的な設計品質確保の手法の見直し(QFD/FTA(Fault Tree Analysis)/FMEA(Failure Mode and Effect Analysis)/QC工程表)が必要となります。そのための問題点としては次の2点があります。

- 手法を理解できる人材の不足

- QFD活用そのものの問題

- 2次元表の改廃が煩雑

- 過去トラ情報が整備されておらず、問題が設計にフィードバックされない

- 社内技術ノウハウが属人化している

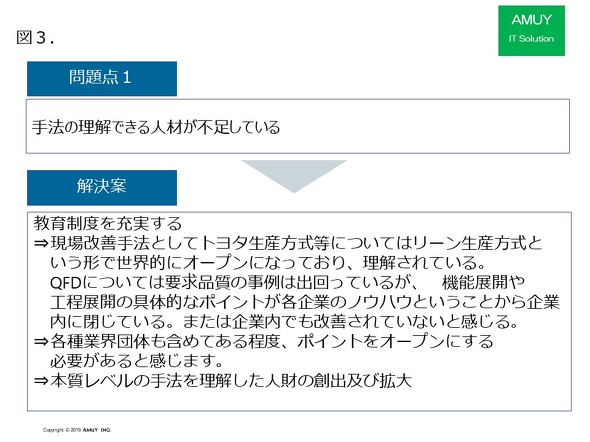

上記1については、リーマンショック前の2008年頃まではQFDのような伝統的な品質管理手法に対する外部研修が定期的に開催されていました。しかし、リーマンショック後は研修費用の予算削減などで品質管理手法に関する研修は参加者が減少し、最新の要素技術に関する企業の売り上げ向上に関係する研修が多くなりました。そのような経緯からも伝統的な品質管理手法の伝承が上手く行われていないと考えられます。

この問題に対する解決のポイントとしては、基本に立ち返った教育制度を充実させることです。例えば、現場改善手法として知られるトヨタ生産方式はリーン生産方式という形で世界的にオープンになっており、ある程度具体的に理解されています。それに対してQFDは要求品質の事例は出回っていますが、機能展開や工程展開の具体的なポイントが各企業のノウハウとされており企業内で閉じている、または企業内でも改善されていないと感じます。

日本製造業の品質は大企業だけでなく、中小企業に代表される下請け企業の協力があって成り立ちます。そのため各種業界団体も含め、ある程度ポイントをオープンにして品質管理手法の教育を広げる必要があります。その結果、本質レベルまで手法を理解した人材の創出および拡大につながります。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク