日産が金型なしでボディーパネルを生産、表面はそのまま塗装できる仕上がり:車両デザイン(2/2 ページ)

将来的には新車の生産での採用も

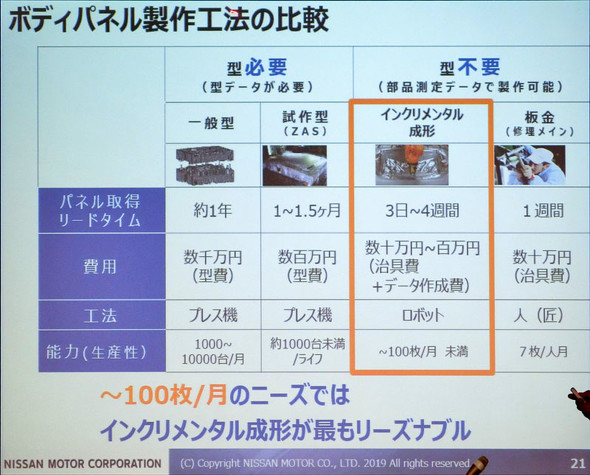

今回発表した技術は、ボディーパネルのカスタマイズや旧型車の補修といったニーズに応えるため開発した。こうした需要はいずれも少量生産で、金型成形では生産コストが高くなる。また、金型を長期間にわたって保管し、メンテナンスし続けるコストも発生する。インクリメンタル成形はプレス用の金型が不要で、部品の3次元データがあれば加工できるため、金型成形と比べてコストを大幅に抑えられる。3次元データがない場合はスキャンし、2次元の図面から3次元化した上で、ロボットの制御を決める。

「プレス成形は、月産1000〜1万台、試作型でも月産1000台未満の生産量に向けたものだ。型費に数百万〜数千万円がかかっている。板金は作業者の技術や作業時間が必要となり、カスタマイズや旧型車のニーズの規模に応えるのが難しい。月産100台までであればインクリメンタル成形が最もリーズナブルだ。3Dプリンタと比較しても競争力があるし、性能を含めてみるとボディーパネルは(3Dプリンタの積層造形ではなく)板でやる必要がある」(冨山氏)

今回は少量生産向けの生産技術として発表したが、日産自動車 執行役副社長 日産生産・SCM担当の坂本秀行氏は「あくまで野望だが」と前置きした上で、加工速度が月産500〜1000台に向上すれば、新車の生産でインクリメンタル成形が活用できるという見方を示した。500〜1000台であれば、「国内向け少量生産モデルの生産量をカバーできる。月1000台行ければ(金型なしで生産できれば)世界が変わる。金型ではできないデザインも可能になる」(坂本氏)。

加工速度でネックになっているのは、ロボットアームが加工の指示を処理するのに限界がある点だ。「今回は汎用ロボットを使っている。汎用ロボットは、モノを持ち上げるなど単純な動作がメインだ。鋼板上を点ごとに移動して圧力をかけるという複雑な動きを処理しきれていない。ロボットだけが要因ではない。加工形状に合わせてロボットが通る点の数を調整するなど最適化の余地がある」(日産自動車の担当者)。

関連記事

【設計初心者向け】設計ですべらない! 金型基礎知識ダイジェスト

【設計初心者向け】設計ですべらない! 金型基礎知識ダイジェスト

「3DDS in CUBE」で開催中の「【すべらない金型の話】(初級編)」より、製品設計者が押さえておきたい金型知識のダイジェストをお届けする。 カーデザイン基礎の基礎

カーデザイン基礎の基礎

外を見ると、さまざまなバリエーションのクルマが走っている。単純化すればクルマの構造自体は共通点が多いが、デザインの要素やサイズの比率によって個性が生まれ、ブランドイメージにも結び付く。「人がどう乗るか」もデザインに深く関わる。こうした「カーデザイン」の基礎を分かりやすく解説していく。 カーデザイナーの仕事は「色や造形を考える」だけではない

カーデザイナーの仕事は「色や造形を考える」だけではない

デザインには「誰のためにどんな価値を提供するのか。その導線としてどのような体験が必要か」といったコンセプトと、「そのコンセプトを具現化するにはどのような姿形が必要か」というスタイリング、2つの側面がある。カーデザインも、コンセプトを描き、提供する価値の“メートル原器”を作るところから始まる。 EVの進化は生産技術に懸かっている、「車体重量半減」「全固体電池の量産」

EVの進化は生産技術に懸かっている、「車体重量半減」「全固体電池の量産」

「第29回日本国際工作機械見本市(JIMTOF2018)」(2018年11月1〜6日、東京ビッグサイト)の基調講演に、日産自動車 取締役副社長で生産事業担当の坂本秀行氏が登壇した。電気自動車(EV)「リーフ」の初代モデルと、2代目となる現行モデルの開発を担当した同氏が、EVの進化に必要な技術を生産の側面から語った。 「自動車技術はもっと異業種と連携を」、交通事故が起きた後にいかに早く助けるか

「自動車技術はもっと異業種と連携を」、交通事故が起きた後にいかに早く助けるか

自動車技術会は2019年5月22日、「人とくるまのテクノロジー展 2019 横浜」(2019年5月22〜24日、パシフィコ横浜)の開催に合わせて記者説明会を開いた。自動車技術会 会長の坂本秀行氏(日産自動車)が出席し、救急自動通報システム(D-Call Net)と、死亡重症確率推定アルゴリズムの標準化の取り組みについて説明した。 クラシックカー部品の超少量生産を3Dプリンタで、ポルシェが対象部品を拡大中

クラシックカー部品の超少量生産を3Dプリンタで、ポルシェが対象部品を拡大中

ポルシェが、3Dプリンタによるクラシックカー向け部品の生産に力を入れている。クラッチリリースレバーなど9種類の部品を3Dプリンタで生産中だ。 マツダの2台のコンセプトモデルが示す、「魂動デザイン」の端と端

マツダの2台のコンセプトモデルが示す、「魂動デザイン」の端と端

マツダは「第45回東京モーターショー 2017」において、今後のデザインの方向性を示す2台のコンセプトカーとして、クーペタイプの「VISION COUPE(ビジョンクーペ)」とコンパクトハッチバックタイプの「魁 CONCEPT(カイ・コンセプト)」を披露した。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク