検知精度を10%向上、三菱電機が“動作切り分け”によるAI機器診断技術を開発:人工知能ニュース(2/2 ページ)

状態遷移モデルの自動生成と動作ごとの異常検知

今回開発したのは、AIを活用した技術の中で「予兆検知」に当たるものとなる。

予兆検知ソリューションの国内市場規模は年平均40%以上で急拡大する見込み。三菱電機 情報技術総合研究所 知能情報処理技術部長 田崎裕久氏は「従来の機器保全はTBM(Time Based Maintenance、時間基準保全)以外は難しかったが、センサー技術やAI技術などの進化でCBM(Condition Based Maintenance、状態基準保全)を実現できるようになってきた。CBM化により、ダウンタイム削減やメンテナンスコストの削減につなげることが可能となる。このCBMを実現するために聞きに設置されたセンサーのデータから異常(故障)の予兆を高精度に検知するニーズが高まっている」と開発の動機について述べる。

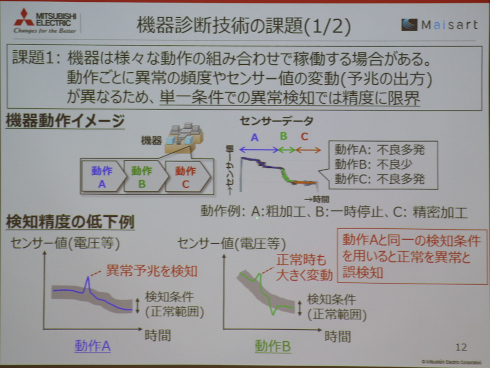

ただ、工場やプラントの現場など機器の診断を行う場合、これらの機器は複数の動作を組み合わせて作業しているため、センシングするデータの変動が大きくなり、正確な検知が難しいという状況が課題としてあった。さらに、これらの複数の動作を分類して「異常」と「正常」を設定するには人手が必要となり、これらの設定に多くの時間が必要となるという点も課題となっていた。

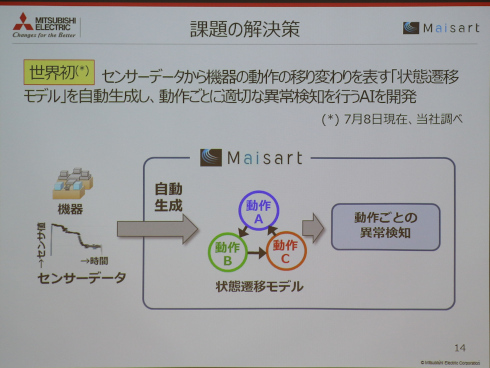

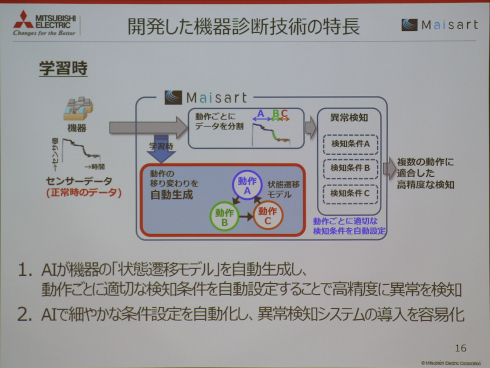

新技術はこれらの解決を目指したものとなる。具体的には、AIが機器のセンサーデータから動作の移り変わりを「状態遷移モデル」として自動生成し、データを分割。動作ごとに適切な異常検知条件を自動設定することで、単一条件設定による従来技術よりも高精度に異常を検知するという仕組みである。

田崎氏は「状態遷移モデルを自動生成するという点、動作ごとに異常検知を行うという点の2つを組み合わせた形が、世界で初めての技術となる」と述べる。

検知精度は10%以上向上

状態遷移モデルは、正常時のセンサーデータを取得し、データを分割してグループ化。出現の順序を抽出し、さらに頻出する遷移の学習を行うこと類似度を分析し、統合した学習モデルを自動で作るという仕組みだ。従来は人手の判断だったところをAIが自動生成することで動作ごとに適切な検知条件を自動設定できる。さらにこの切り分けた「状態」ごとに「正常」と「異常」を判断する検知条件を設定することで、高精度の異常検知を実現できるようにする。

同技術はまだ研究開発段階だが「先行して適用した自社工場の機器では、従来の手法では85%くらいの検知精度だったのが、95%までに引き上げることができた。学習時間についても正常時の数百回分のデータで学習するだけで精度を引き上げられた」と田崎氏は述べている。

基本的には正常時のデータを学習させるだけで実現できるため、機器の使用現場ですぐに活用できるという点も特徴となる。「電流や電圧など既に取得しているデータを使える他、新規データを新たに取得して学習してもそれほど大きな負担にはならない」(田崎氏)。

今後は三菱電機の各事業と組み合わせて、それぞれの事業部が展開する機器内への組み込みを進める他、機器診断のソリューションサービスの提供などについても検討を進めていくとしている。

関連記事

演算量を90%減、エッジで画像生成・認識できるAIを三菱電機が開発

演算量を90%減、エッジで画像生成・認識できるAIを三菱電機が開発

三菱電機は2019年1月31日、従来手法から演算量とメモリ量を約10分の1に抑えた画像生成用ディープニューラルネットワーク構築技術を開発したと発表した。画像生成や画像内の物体認識を組み込みデバイスやエッジ上で動作させることを狙う技術となる。 実用化段階に入るAI技術「Maisart」、三菱電機が研究開発成果を披露

実用化段階に入るAI技術「Maisart」、三菱電機が研究開発成果を披露

三菱電機が報道陣向けに研究開発成果披露会を開催。7件の新規発表を含めて20件の研究開発成果を公開した。20件のうち6件はAI技術「Maisart」関連であり、既に実用化段階に入っているという。 AIと機械学習とディープラーニングは何が違うのか

AIと機械学習とディープラーニングは何が違うのか

技術開発の進展により加速度的に進化しているAI(人工知能)。このAIという言葉とともに語られているのが、機械学習やディープラーニングだ。AIと機械学習、そしてディープラーニングの違いとは何なのか。 世界を変えるAI技術「ディープラーニング」が製造業にもたらすインパクト

世界を変えるAI技術「ディープラーニング」が製造業にもたらすインパクト

人工知能やディープラーニングといった言葉が注目を集めていますが、それはITの世界だけにとどまるものではなく、製造業においても導入・検討されています。製造業にとって人工知能やディープラーニングがどのようなインパクトをもたらすか、解説します。 人工知能は製造現場でどう役に立つのか

人工知能は製造現場でどう役に立つのか

人間の知的活動を代替するといわれる人工知能が大きな注目を集めている。ただ、製造現場で「使える」人工知能は、一般的に言われているような大規模演算が必要なものではない。「使える人工知能」に向けていち早く実現へと踏み出しているファナックとPFNの取り組みを紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- グループ最大規模へ、ロストワックス新工場が初進出のベトナムに完成

- サイバー攻撃を“つながり”で守る

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

コーナーリンク

三菱電機 情報技術総合研究所 知能情報処理技術部長 田崎裕久氏

三菱電機 情報技術総合研究所 知能情報処理技術部長 田崎裕久氏