月3万円、配線なしで機械稼働の見える化、ドコモが中小向けIoTサービス:製造業IoT

NTTドコモは2019年4月8日、製造ラインの稼働状況をリアルタイムに可視化、分析できるサービス「docomo IoT製造ライン分析」の提供を開始すると発表した。同サービスでは低コストかつ設置、設定の容易さを打ち出し、製造業の中小企業をメインターゲットとして提案を進める。

NTTドコモは2019年4月8日、製造ラインの稼働状況をリアルタイムに可視化、分析できるサービス「docomo IoT製造ライン分析」の提供を開始すると発表した。同サービスでは低コストかつ設置、設定の容易さを打ち出し、製造業の中小企業をメインターゲットとして提案を進める。

IoT(モノのインターネット)を活用した製造業の生産性向上ソリューションは大企業で導入が順調に進むも、中小企業ではほとんど導入がなされていない。日本情報システムユーザー協会が実施した「企業IT動向調査」のアンケート調査では、大企業の導入率が70%を超えるのに対し中小企業では10%程度にとどまる導入率が示されたという。

この現状について、NTTドコモ IoTビジネス部 ソリューション営業推進担当部長を務める仲田正一氏は「市場環境が変化し、変量短納期の受注が増えたにもかかわらず、製造コストは増加し労働人口が減少している。製造業は生産性改善が課題となっているが中小企業ではデジタル活用が進んでいない」と警鐘を鳴らす。

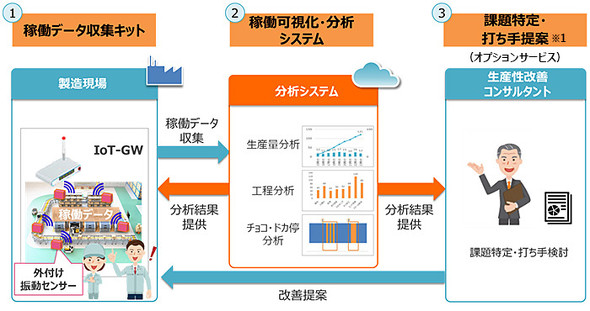

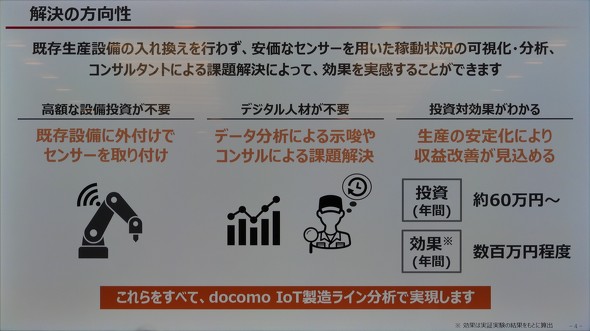

同社では中小企業の生産性向上に貢献するデジタルソリューションとして、製造装置の稼働データを収集し稼働状態を可視化、分析する「docomo IoT製造ライン分析」の提案を開始する。同システムは容易かつ安価なIoT環境構築、デジタルに知見を持つ人材が不要、投資対効果が見込みやすい料金構成が特徴だ。

同システムでは既存設備に加速度センサーを設置するだけで測定環境の構築が完成する。同センサーは大きさが3cm四方、重量100g程度と小型で、ZigBeeを活用したワイヤレス通信、電池駆動のため設置場所を選ばず配線作業も不要だ。電池寿命は「センサー動作モードにもよるが、異常な衝撃発生ごとの通信だと半年持つ」(同社担当者)。設置作業も同社の作業員が出張して実施するという。

また、同センサーで収集した振動データはIoTゲートウェイを介して同社のモバイルネットワーク経由でクラウドに送信、機械学習によって処理される。これにより生産数量の分析、ボトルネック工程の特定、チョコ停やドカ停といった機械非稼働状態の可視化をWebアプリケーションからリアルタイムに確認できる。機械学習の活用で必要となる教師データの収集や学習モデルの構築も同社が一括して請け負うため、デジタル人材に対する投資負担も軽減できる。

さらにオプションとして、同ソリューションによって収集したデータから業務課題特定と改善打ち手提案を製造業専門のコンサルタントから受けることも可能だ。

利用料金はセンサー数が5個の場合は初期費用25万円、月額費用が3万円となる。別途、通信としてIoTプランの回線契約とプロバイダ契約が必要となるが、IoTプランは最大でも月額1600円、プロパイダ料金は最大200円(全て税別)だ。オプションのコンサルティングサービスは個別見積もりとなる。

同ソリューションの実証実験に参加した、漢方生薬製剤などを製造販売する一般用医薬品メーカーの大草製薬は、機械稼働率のデータに基づいた正確な見える化を実現したとともに、約10%の生産性向上を果たしたという。同社社長の大草貴之氏は「実証実験の段階で、現場の製造担当者が生産性向上について今までにないほど具体的に議論に加わるようになった。今まで感覚でやってきたことが定量的に理解できるようになったことが大きい」と導入のメリットを語る。

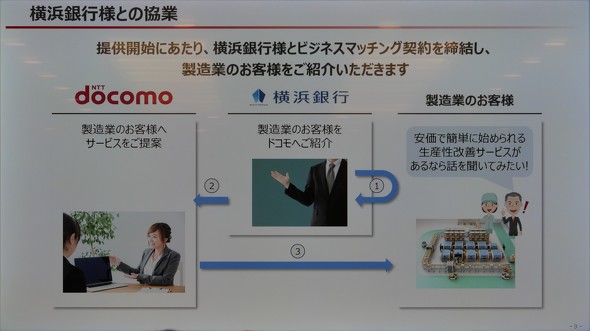

また、NTTドコモは横浜銀行とビジネスマッチング契約を結び、顧客紹介を受けつつソリューション展開を行うと発表した。同銀行の顧客層の中からソリューションに対してニーズを持つ製造業企業の紹介を受け、NTTドコモが該当顧客に対してサービス提案を実施するという流れだ。

NTTドコモは横浜銀行以外の地方銀行ともビジネスマッチング連携を拡大する方針で、2023年度までに15行の地方銀行との連携と約3000社の顧客獲得を目指す。

関連記事

MSとユニアデックス、ドコモがIoTサービスを共同開発、椿本チエインが採用へ

MSとユニアデックス、ドコモがIoTサービスを共同開発、椿本チエインが採用へ

日本マイクロソフト、ユニアデックス、NTTドコモは、法人向けIoTビジネスの拡大に向けた営業活動及び新たなソリューション開発における協業を開始すると発表した。3社で共同開発中のセキュアなIoTパッケージサービスを2017年9月に発売し、このサービスによって2020年度までに1000万台のIoT機器の接続を目指す。 既存設備をすぐにIoT化できる製造業向けソリューション

既存設備をすぐにIoT化できる製造業向けソリューション

ウイングアーク1stとシムトップスは、設備を停止せずに設置でき、導入後すぐに効果を体感できる製造業向けIoTソリューション「MotionBoard for MC-Web CONTROLLER」を発売した。 「見える化」だけでは無価値、製造業IoTが価値を生む3つのポイント

「見える化」だけでは無価値、製造業IoTが価値を生む3つのポイント

NECのユーザーイベント「C&Cユーザーフォーラム&iEXPO2016」では、IoT(Internet of Things、モノのインターネット)によるモノづくり革新を実現する「NEC Industrial IoT」の進捗状況を紹介。自社実践例も含めてIoTで真に価値を生む3つのポイントについて紹介した。 「信号灯」から始めるスマート工場、最初の一歩は無理せず簡単に

「信号灯」から始めるスマート工場、最初の一歩は無理せず簡単に

パトライトは「SFE2017」において、パートナー企業とともに「AirGRID」を中心とした工場見える化ソリューションを提案した。同社の「AirGRID」は工場内の機器の信号灯がどういうステータスにあるかというのを無線で送信できる仕組みである。 IoTのビジネスチャンスをどう見つけるか?

IoTのビジネスチャンスをどう見つけるか?

IoT(モノのインターネット)の進展により製造業においてもサービスビジネス拡大が期待されています。本連載ではサービスビジネスの基本的な話を分かりやすく解説しています。4回目となる今回はサービスビジネスにおけるマーケティング戦略について解説してきます。 産業用IoTプラットフォームは4タイプに分類可能、矢野経済研究所が調査

産業用IoTプラットフォームは4タイプに分類可能、矢野経済研究所が調査

矢野経済研究所は、製造業などがIoT(モノのインターネット)活用に向けて利用を検討している“IoTプラットフォーム”ベンダーへの調査を行った。その結果から「産業用IoTプラットフォームはおおむね4つのタイプに分類できる」と報告している。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク