ISO22400を製造業のIoT導入に役立てる方法:いまさら聞けないISO22400入門(後編)(2/2 ページ)

2.物流総合効率の必要性

工程内の効率性は、IS22400の代表的な指標である「設備総合効率」で確認します。その応用例として「生産稼働率」「直行率」を見れば良いと先述しました。しかし、工場内の作業は工程作業だけではありません。倉庫に保管して、ピッキングを行い、工程に搬送する作業があります。これを構内物流と呼びます。工場内は「構内物流」と「工程作業」から成り立ちます。

今までは構内物流も人が中心となっていましたが、最近はコンパクトライン化の波もあり小まめに物を保管、搬送設備で配送するようになってきました。そのため、構内物流は基本加工や組み立てのような付加価値を生む作業とならないため、できる限り効率化していく必要があります。

しかしながら、TPM(Total Productive Maintenance)活動によって設備総合効率が一般的に知られていても、構内物流効率を評価する指標はほとんど聞きません。そこでここからは、構内物流の効率化に役立つ「物流総合効率」についてご紹介します。

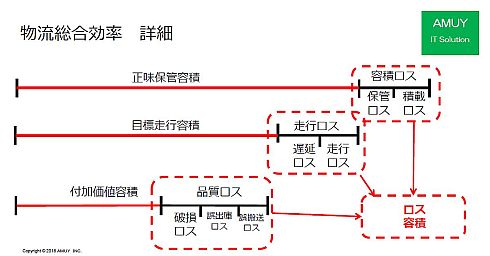

構内物流の作業に目を向けると、「倉庫への保管」「工程までの搬送」「倉庫からのピッキング作業」から構成されます。これらの効率性を見る場合に着目すべき単位は容積です。「倉庫への保管」は「物を置くスペース(ストア)の面積×高さ」になります。「工程までの搬送」は「運ぶ距離×搬送機の単位容積」となります。「倉庫からのピッキング作業」は「運べなかった物や本来運ぶ物と異なる物の単位容積」となります。

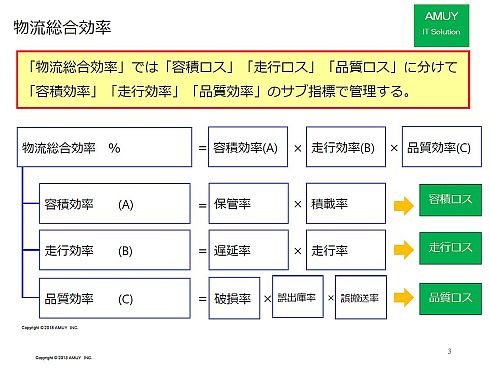

物流総合効率=容積効率×走行効率×品質効率

容積効率

「容積効率=保管率×積載率」となります。

ここでは、容積のロスとして保管ロス、積載ロスを考慮します。保管ロスとは、倉庫の保管容積全体に対する実際に保管されている容積の割合となります。これは保管率として算出します。積載ロスは、搬送段階の台車や搬送設備に積載できる単位容量に対し、実際に運んだ物の単位容積の割合です。

走行効率

「走行効率=遅延率×走行率」となります。

ここでは、走行のロスとして遅延ロス、走行ロスを考慮します。遅延ロスとは、後工程に出庫したオーダー件数に対し欠品を起こした件数の割合です。走行ロスは、出庫して実際に走行した距離に対するオーダー件数×走行距離(原単位)の割合となります。ムダな走行をしていないかを管理します。自動搬送機も今は決められたルートを走行しますが、最近はロボット+AI(人工知能)により障害物を避けながら出発点と当着点を搬送機が自動的に搬送しますので、このような管理が必要となります。

品質効率

「品質効率=破損率×誤出庫率×誤搬送率」となります。

ここでは、工程に正しく物を供給できないロスを管理します。破損率はピッキングや搬送の件数に対し、破損した物の割合となります。誤出庫率は、ピッキングの件数に対し、本来とは違う物を出庫した割合となります。誤搬送率は搬送の件数に対し、本来とは違う物を搬送した割合となります。まとめますと、物流総合効率指標を定義し管理することにより、倉庫〜工程までの保管、ピッキング、搬送の効率性を定量化できます。

これら3つの効率から求められる物流総合効率と、既に説明している設備総合効率を掛け合わせることで、工場総合効率の管理強化につなげられます。

筆者紹介

株式会社アムイ 代表取締役

山田 浩貢(やまだ ひろつぐ)

NTTデータ東海にて1990年代前半より製造業における生産管理パッケージシステムの企画開発・ユーザー適用および大手自動車部品メーカーを中心とした生産系業務改革、

原価企画・原価管理システム構築のプロジェクトマネージメントに従事。2013年に株式会社アムイを設立し大手から中堅中小製造業の業務改革、業務改善に伴うIT推進コンサルティングを手掛けている。「現場目線でのものづくり強化と経営効率向上にITを生かす」活動を展開中。

関連記事

- ≫連載「いまさら聞けないISO22400入門」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用」バックナンバー

- ≫連載「トヨタ生産方式で考えるIoT活用【実践編】」バックナンバー

- ≫連載「鈴村道場」バックナンバー

生産管理の標準化指標「ISO22400」とは何か

生産管理の標準化指標「ISO22400」とは何か

製造業を中心にIoTの導入が活発になる中でよく耳にするようになった、生産管理の標準化指標「ISO22400」。本稿では、このISO22400とは何なのか、その内容と導入の効果などについて取り上げる。 品質保証体制を強化するためのIoT活用はどのように実践すべきか(その3)

品質保証体制を強化するためのIoT活用はどのように実践すべきか(その3)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」の利点を生かしたIoT活用について、実践編として、より具体的な「導入のポイント」や「活用する手段」を説明する本連載。第4回は、品質保証体制強化におけるIoT活用のうち「活用」について解説します。 全員参加の生産保全、TPMとは何か?

全員参加の生産保全、TPMとは何か?

本連載「いまさら聞けないTPM」では、TPMとは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説していく。第1回となる今回は、まず「TPMとは何か」について紹介する。 5分で分かるIoT時代のMESとは

5分で分かるIoT時代のMESとは

IoT時代を迎えて製造業のためのITツールもその役割を変えつつある。本連載では、製造ITツールのカテゴリーごとに焦点を当て、今までの役割に対して、これからの役割がどうなっていくかを解説する。第5回はMESだ。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ホームエレベーター事業の合弁解消、AI活用ビル管理に資源集中

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 「われわれはDXをしたつもりはない」成功企業が語るホンネ

- 【クイズ】ニデックの会計不正に関する報告書、要因の最初に挙がったのは?

- 日立が設備故障診断を支援するAIエージェント、新しい障害でも対応を明確に指示

- 三菱日立ホームエレベーターの扱いで違いが際立つ日立と三菱電機の方向性

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

コーナーリンク