小さなことからコツコツと、現場発想のIoTを訴求するパナソニック:M-Tech2018(2/2 ページ)

» 2018年06月22日 11時00分 公開

[三島一孝,MONOist]

外乱情報を気にしなくて良いAI活用劣化診断サービス

またAIを活用した製造装置の劣化診断サービスなども紹介した。機器の情報を収集してAIで分析し異常を把握するというサービスはさまざまな仕組みが登場しているが、パナソニックが今回提案するのはデータの取得方法に工夫がある点が特徴だ。

機器の異常診断は「振動データ」を活用することが多いが、振動を指標とすると、人が設備に触ったり作業車が移動したりする場合など、機器周辺の外乱の影響を受けやすい。そのため、データとしてのノイズが多くなり、有効な分析結果が出せない場合がある。パナソニックではこれを避けるために振動センサーを採用せず、モーターの高調波を検知する高調波センサーを使ったことがポイントとなる。

「設備機器の異常は最終的に可動物への影響につながるが、可動物を動かしているのはほとんどがモーターなので、モーターに何らかのおかしな挙動が出るはずという考え方で開発した。モーターの高調波をセンシングすることで、外乱の影響を抑えるとともに、電気的接続なしにクランプオンで簡単に後付けできるようになる。現場の負担が小さく異常監視ができる」(ブース説明員)としている。

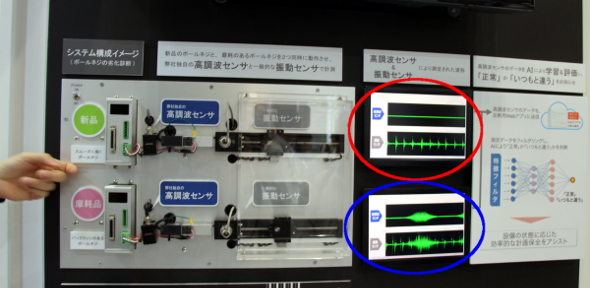

劣化診断サービスのデモ。左側でパネルをたたいているが、振動センサーはノイズを拾っている(赤丸部と青丸部のディスプレイ下のグラフ)が高調波センサーはノイズの影響を受けていない(赤丸部と青丸部のディスプレイ上のグラフ)。青丸部では摩耗があり異常が発生している状況だが、高調波センサー(ディスプレイ上のグラフ)ではノイズを拾わずに異常情報は拾えている(クリックで拡大)

劣化診断サービスのデモ。左側でパネルをたたいているが、振動センサーはノイズを拾っている(赤丸部と青丸部のディスプレイ下のグラフ)が高調波センサーはノイズの影響を受けていない(赤丸部と青丸部のディスプレイ上のグラフ)。青丸部では摩耗があり異常が発生している状況だが、高調波センサー(ディスプレイ上のグラフ)ではノイズを拾わずに異常情報は拾えている(クリックで拡大)AIでは波形のパターン認識し、いつもの違う情報を診断する。通常データから外れる情報を見つけるために「正常データ」だけで学習できる点もポイントだとしている。「製造現場で異常データを作るのは難しく現実的ではない。正常データだけで実現できる利点を訴える」(ブース説明員)としている。

関連記事

スマート工場化への第一歩、パナソニックが「スモールスタートIoT」を訴求

スマート工場化への第一歩、パナソニックが「スモールスタートIoT」を訴求

パナソニックグループは「SCF2017/計測展2017 TOKYO」においてスマート工場化への第一歩を簡単に実現可能な「スモールスタートIoT」を訴求。「現場発想」を元に、大きな負担を抑えてIoT活用を実現する機器やソリューションを紹介した。 簡単スマートファクトリー実現には後付けPLCが効く

簡単スマートファクトリー実現には後付けPLCが効く

パナソニックデバイスSUNXは「第21回 機械要素技術展(M-Tech2017)」に出展。Webサーバ機能を備えるPLC「FP7」シリーズによる工場見える化ソリューションを提案した。 スマートファクトリー化で進む“モノづくり”の融合

スマートファクトリー化で進む“モノづくり”の融合

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第22回となる今回は「スマートファクトリー化で進む“モノづくり”の融合」をテーマに、製造と設計の変化について説明します。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 「インダストリー4.0」は第3段階? ハノーバーメッセに見るフェーズの変化

「インダストリー4.0」は第3段階? ハノーバーメッセに見るフェーズの変化

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第23回となる今回は「ハノーバーメッセ2018に見るインダストリー4.0のフェーズの変化」をテーマに、スマートファクトリー化における中心課題の変化について解説します。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Special ContentsPR

特別協賛PR

スポンサーからのお知らせPR

Special ContentsPR

Pickup ContentsPR

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

Special SitePR

コーナーリンク

あなたにおすすめの記事PR

![第36回 ものづくり ワールド[東京]](https://image.itmedia.co.jp/mn/subtop/features/dms/articleheader.png)