GEが日本の金属3Dプリンタ事業に本腰、造形サイズ1.3m角の超大型機も2020年に:3Dプリンタニュース(2/2 ページ)

金属3Dプリンタの使い方とは

GEは2010年に同社の航空部門であるGEアビエーションで積層造形チームを発足。以来、同社のエンジン開発および製造の一部において金属3Dプリンタを活用してきた。その傍らで、2012年には金属3Dプリンタで航空機エンジンを製造していたモリス・テクノロジー、2016年には金属3DプリンタメーカーのCONCEPTLASERとArcamを買収した。

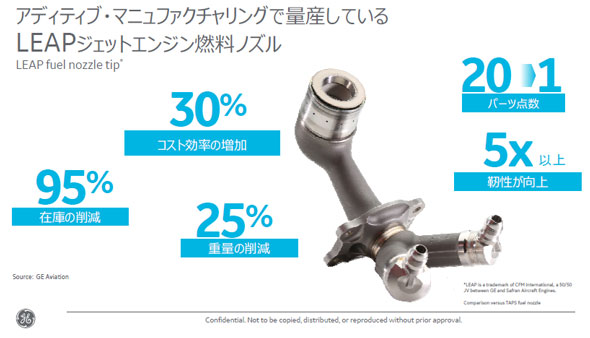

GEのジェットエンジン「LEAP」の燃料ノズルは自社の金属3Dプリンタで量産している。従来製法では20部品構成だったものを1部品の一体型とし、部品の靭性は5倍以上増加し、コスト効率は30%向上、重量は25%削減をかなえた。自社で必要なだけ生産できるため、在庫数も従来の95%削減となった。

ターボプロペラエンジン「The GE Catalyst」は、自社の金属3Dプリンタにより、855点あった部品点数を12点にまで削減し、5%の重量を削減した。従来の製法で約1年かかっていた燃焼テストまでの開発期間を6カ月に削減し、燃焼効率は20%向上させた。

パン氏は、3D金属プリンタ導入効果について、設計部品点数の大幅削減が実現でき、部品製造にかかわる技術者の人数も少なくて済むことを挙げた。製造や検査設備の数も削減でき、検査工程も従来より簡略化できるとした。

製造業が抱きがちな金属3Dプリンタの導入の課題や疑問について、パン氏は以下のようにまとめた。

- 何から、どうやって始めるべきか分からない

- ビジネス・メリットはどこに、どれぐらいあるのか

- 採算性の説明が難しく、予算を取得しにくい

- 自由設計と聞くが、どんな形状のパーツが得意なのか

- アディティブ設計(Design for Additive)が難しい

- 試作だけなら、メリットが少なく興味が湧かない

- 素材がパウダーなので、扱いにくいのではないか

- 材料とパーツの認証や品質の検証プロセスはどうなのか

- 量産できると聞くが、工場をどうやって作るのか

「樹脂か金属に限らず、既存製法のモノを3Dプリンタで作ろうという考え方が普及の妨げになっている」とパン氏は説明する。また、付加価値が低く、従来製法で安定的に量産できるものには金属3Dプリンタは向かないとしている。

金属3Dプリンタが対象とするユーザーについて、パン氏は、「部品や企業の大小がというより、付加価値の高い製品づくりを目指す企業が対象となると考えている」と述べた。日本の普及においては、上記で挙げられた課題が顕著であり、企業の製品開発における意識の変革や啓蒙がより求められるとした。

パン氏は金属3Dプリンタの業界において、「現在普及するスマートフォン(スマホ)も、市場に登場した当初は使い方がよく分からないという人も多かった。今後、金属3Dプリンタ市場においても、電話からスマホに置き換わったような事象が起こると期待する」と述べた。

関連記事

「カイゼン」と「デジタル化」の相性は良い、GEとOKIの場合

「カイゼン」と「デジタル化」の相性は良い、GEとOKIの場合

MONOistを含むITmediaの産業向け5メディアは、セミナー「MONOist IoT Forum in 東京」を開催した。同セミナーのレポートを3回に分けてお送りする。第3回はスマートファクトリートラックの講演内容をお伝えする。 GEが目指す“素晴らしい工場”とは何を指すのか

GEが目指す“素晴らしい工場”とは何を指すのか

日本オラクルが開催したユーザーイベント「Oracle Cloud Days Tokyo 2016」にGEデジタルが登壇。GEが進める「Brilliant Factoryプロジェクト」の概要と、同プロジェクトから部分的に切り出して外販する「Brilliant Manufacturing」について紹介した。 GE Additiveが3Dプリンタ教育プログラムの応募を受付

GE Additiveが3Dプリンタ教育プログラムの応募を受付

米GE Additiveは、教育機関向け3Dプリンタ教育プログラム「AEP」の2018年度の応募受け付けを開始した。2018年度はポーラークラウド対応の3Dプリンタ購入補助金を申請できる補助金プログラムが加わった。 GEとNTTドコモがIoTソリューションで提携、インフラ監視をIoTで

GEとNTTドコモがIoTソリューションで提携、インフラ監視をIoTで

GEエナジー・ジャパンとNTTドコモがGEの産業用機器向けワイヤレスルータとNTTドコモの通信モジュールを連携させた新たなIoTソリューションの提供で業務提携に合意した。 GEが100年にわたりイノベーションを生み続けられる秘訣とは

GEが100年にわたりイノベーションを生み続けられる秘訣とは

1892年の創立から100年以上もグローバルのトップ企業として存在感を発揮するGE。主要業務分野を変えながらイノベーションを続けるその秘訣には何があるのだろうか。GEのグローバルリサーチセンター日本代表を務める浅倉眞司氏に、GEのイノベーションへのアプローチと現在重視する技術の方向性について話を聞いた。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

LEAPにおける金属3Dプリンタ活用(出典:GE)

LEAPにおける金属3Dプリンタ活用(出典:GE) The GE Catalystにおける金属3Dプリンタ活用(出典:GE)

The GE Catalystにおける金属3Dプリンタ活用(出典:GE)