変化に柔軟に対応するロボット実現へ、三菱電機が「器用に制御するAI」開発:人工知能ニュース(2/2 ページ)

AIがマスカスタム生産の実現に貢献

想定しているのは、製造現場におけるマスカスタム生産(カスタム製品を大量生産の効率で作ること)の実現である。大量生産であれば、ロボットを活用する場合でも、部品に合わせて専用の固定治具などを製作し、位置精度を確保した上で、同じ動作を繰り返す設定を行うことで問題なかった。しかしマスカスタム生産のように常に変化し続ける生産現場の場合、作業の標準化が難しい他、作業者には複数のスキルが必要になる。

こうした状況を自動化するには、ロボットなど製造機械も人と同じように器用で柔軟でなければならない。そこで現在注目を集めているのが、協働ロボットとAGVを組み合せて、人と同じ環境で同じように移動しながら生産活動を行うような取り組みだ。しかし、常に位置やワークが変化し続ける中で、毎回ロボットの制御プログラムなどをティーチングするには大きな負担が発生していた。この課題を解決するために期待されているのが「器用に制御するAI」である。

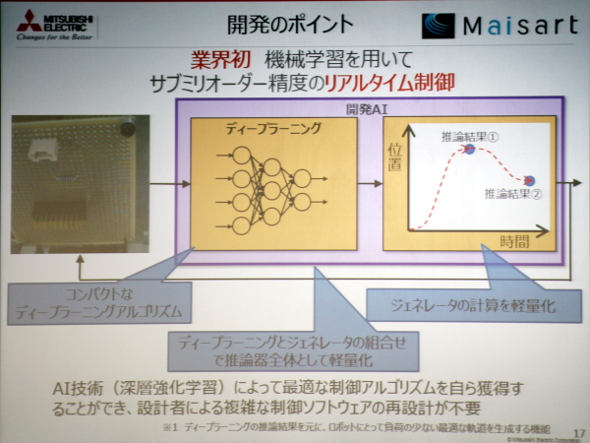

特徴としてはロボット制御の知見と深層強化学習を組み合わせることで少ない計算資源でスムーズな制御を実現していることがある。三菱電機 情報技術総合研究所 知能情報処理技術部 部長の三嶋英俊氏は「インテル Core i7クラスのプロセッサに入るレベル」としている。加えて、対象物の形状が複雑であってもロボットを高精度にリアルタイム制御できるという。

AIにはディープラーニング機能とオンライントラジェクトリージェネレーター機能の2つの機能を搭載。オンライントラジェクトリージェネレーターは、ディープラーニングで推論した結果値に対し、その間を円滑につなぐための制御を自動的に行うというもの。滑らかな制御の一方で、計算量の軽量化も実現できるという。

コネクター位置が変化しても追従

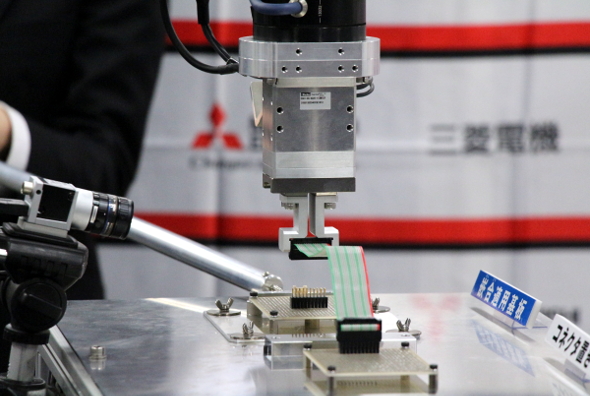

デモでは、ロボットによるコネクターのはめ込み作業において、コネクター位置が変化してもリアルタイムで状況の変化に追従する様子を示した。ハンドに設置したカメラと力覚センサーにより、環境を認知し、コネクターの接続位置を動かしても自動で追従して接続できた。

今後残された課題としては「深層学習による学習でアルゴリズムを生成しているため、不規則で急激な変化には追従できない可能性は残されている。ただ、製造現場での環境に合わせて学習でき、ある程度の環境を整備できれば十分活用可能だと考えている。デモ用のロボットは約1日の学習期間で実現できた」(三嶋氏)と述べている。

関連記事

三菱電機がAIをブランド化、エッジの強みを強調

三菱電機がAIをブランド化、エッジの強みを強調

三菱電機は、同社が展開する人工知能(AI)技術ブランドを「Maisart(マイサート)」として展開する方針を示した。「コンパクトな人工知能」など現実的なAI活用を強調する。 「コンパクトな人工知能」実現へ、組み込み機器でディープラーニング

「コンパクトな人工知能」実現へ、組み込み機器でディープラーニング

三菱電機がディープラーニングを組み込み機器単体でも実用可能なものとする手法を開発。自動車や産業用ロボット、監視カメラなどへの「人工知能」搭載を進める。 AIでエッジをリッチに、元祖スマートファクトリー「e-F@ctory」の進化

AIでエッジをリッチに、元祖スマートファクトリー「e-F@ctory」の進化

三菱電機は「SCF2017/計測展2017 TOKYO」において、工場内制御をエッジコンピューティングで高度化する製品群を訴求。進化する「e-F@ctory」の姿をアピールした。 三菱電機がAI活用ロボットの力覚制御の高速化技術を開発

三菱電機がAI活用ロボットの力覚制御の高速化技術を開発

三菱電機は、同社のAI技術「Maisart(マイサート)」を産業用ロボットのアーム力覚制御に適用し、動作時間の大幅短縮を実現する「AIを活用したロボットの力覚制御の高速化技術」を開発した。 芽吹くか「組み込みAI」

芽吹くか「組み込みAI」

第3次ブームを迎えたAI(人工知能)。製造業にとっても重要な要素技術になっていくことは確実だ。2017年からは、このAIを製品にいかにして組み込むかが大きな課題になりそうだ。 世界を変えるAI技術「ディープラーニング」が製造業にもたらすインパクト

世界を変えるAI技術「ディープラーニング」が製造業にもたらすインパクト

人工知能やディープラーニングといった言葉が注目を集めていますが、それはITの世界だけにとどまるものではなく、製造業においても導入・検討されています。製造業にとって人工知能やディープラーニングがどのようなインパクトをもたらすか、解説します。 機械は人の仕事を奪わない、“人とロボットがともに働く現場”が拡大へ

機械は人の仕事を奪わない、“人とロボットがともに働く現場”が拡大へ

2016年は人工知能関連技術が大きな注目を集めて「機械が人間の仕事を奪う」という議論が大いに盛り上がりを見せた。こうした一方で2017年には「現場」において、こうした動きと逆行するように見える「人とロボットが協力して働く世界」が始まりを迎える。 いまさら聞けない産業用ロボット入門〔前編〕

いまさら聞けない産業用ロボット入門〔前編〕

日本は「ロボット大国」とも呼ばれていますが、その根幹を支えているのが「産業用ロボット」です。それは世界の産業用ロボット市場で圧倒的に日本企業がシェアを握っているからです。では、この産業用ロボットについてあなたはどれくらい知っていますか? 今やあらゆるモノの製造に欠かせない産業用ロボットの本質と基礎を解説します。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク