「標準時間」とは何か?(中編):よくわかる「標準時間」のはなし(4)(3/3 ページ)

4.1 レイティングとは

同一作業方法を用いても作業者の働く意欲(作業意欲)、熟練度、適正、物理的作業条件などによって自ずと作業速度は異なってきます。そこで、各作業者の実際時間を標準と比べて、どれだけ速いか遅いかを明らかにする必要があります。これがレイティングです。レイティングには、“レベリング法”“速度評定法”“努力評定法”などがあります。つまり、特定の条件下にある現実の作業から得られる観測時間を、標準時間の定義に合うように標準時間に変換するための「係数」であるといえます。作業速度が、標準作業速度(スピード)に対してどのくらい速いか遅いかを評価して、例えば120%とか80%とかを格付けします。レイティングは、作業時間の観測者が正常な作業速度だと考える基準と比べて評価する方法ともいえます。

この方法を活用する場合は、観測者はもちろん、会社の全従業員が「標準作業速度」について正しい基準を持っていることが大切です。これらの基準は、人から説明を受けたり、書籍を読んだりすることによって得られるものではなく、その作業に対する深い知識と瞬間的に作業速度のレベル(水準)を評価できる“カン”を必要とします。これらは、経験によって醸成されていくことと考えます。従って、レイティングを行うためには、その前に標準作業速度の概念を観測者が体得しておかなければなりません。

このレイティングについては本連載『よくわかる「標準時間」のはなし』のシリーズの中であらためて詳しく説明したいと思います。

「標準作業速度」の1.〜4.の条件のもとにおいて、現在、多くの研究者や実務家によって支持され、世界的な基準(ワークファクター法)の速さとなっているものに次のものがあります。

- 平たんな道を、荷物を持たずに真っすぐに1時間3マイル(4.8km)で歩く人の脚の動作の速さ。ただし、歩幅27インチ(69cm)とする

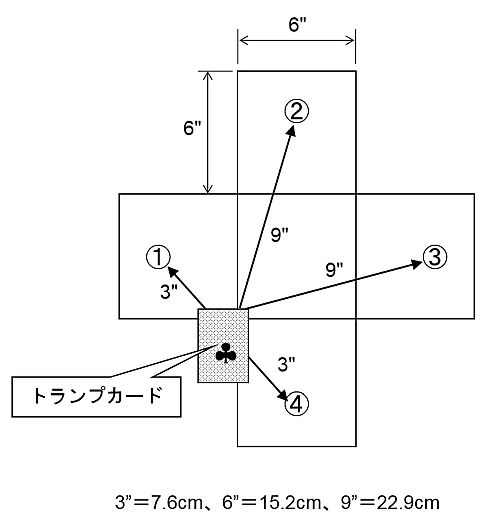

- 「図3 トランプ配りの配置図」に示すような位置へ「52枚のトランプを、1辺が18インチ(45.7cm)の正方形の上下・左右の隅へ30秒で配り終えるときの手の速度」としています

- 径3/8インチ(9.5mm)、長さ3インチ(7.6cm)の木製のピンが一杯入っている容器から、両手で同時に2本ずつ取って、30本のピンを0.41分で盤(ピンボード)の穴に入れ終える手の早さ

これらの速度は、超人的能力や異常な努力を要求するものではなく、普通の人が普通の速度で働けば達成できる速さで、作業者の努力によっては、これ以上に速く作業を行うことは、それほど大きな苦労ではないことを、以上の2つの事例を参考にしながら試してみることで、自ら感じとって欲しいと思います。

今回は、作業の標準速度について説明をしました。私たちは、生産現場で日常的に「何個の製品を何時間で生産する」とか、「何時間で何個の製品を生産できた」などのように、時間を基本として生産活動を計画し、その結果を評価します。このように生産現場では、いろいろな管理の基準として“時間”が用いられます。この基準値としての時間を「標準時間(ST;Standard Time)」といいます。

この標準時間は、過去の実績時間の平均値を用いたり、何らかの基準によって選出した人の実績値を用いたりするのではなく、「定められた条件下で、標準作業方法で作業した場合に期待される時間値」のことで、この作業速度を「標準作業速度」といいます。さらに、「標準作業速度」に対する実績時間の比率(「標準作業速度」に対して、実績時間がいくら速いとか、遅いとか)を“作業能率”といいます。このあたりの考え方を整理し、区別しておく意味で「標準作業速度」について説明しました。

次回は、標準時間を設定する上で、「標準作業速度」と同様に重要なポイントでもある「余裕時間」について説明したいと思います。

⇒前回(第3回)はこちら

⇒次回(第5回)はこちら

⇒本連載の目次はこちら

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

関連記事

- ≫連載『「よくわかる「標準時間」のはなし』バックナンバー

「標準時間」とは何か?(前編)

「標準時間」とは何か?(前編)

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第3回では、製造企業の現場で間違って認識されていることが多い「標準時間」について正しく理解するために、その定義や構成について解説する。 「標準時間」はなぜ必要なのか

「標準時間」はなぜ必要なのか

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第2回では、そもそも「標準時間」がなぜ必要なのかについて説明する。 作業研究に欠かせない「標準時間」はなぜ生まれたのか

作業研究に欠かせない「標準時間」はなぜ生まれたのか

「実践! IE」シリーズの連載でおなじみの福田祐二氏による新連載がスタート。新シリーズでは、日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」について分かりやすく解説する。第1回では、「標準時間」の生い立ちにまつわる話を紹介しよう。 「整理・整頓」ができている会社は必ずもうかる!

「整理・整頓」ができている会社は必ずもうかる!

革新的な原価低減を推進していくための考え方や手法について解説する連載「磐石モノづくりの革新的原価低減手法」。今回は、“整理・整頓・清掃・清潔・躾”から成る「5S活動」のうち、最も重要な「整理・整頓」の意味についてじっくりと解説します。 革新的原価低減に必要な“ものの見方と考え方”〔前編〕

革新的原価低減に必要な“ものの見方と考え方”〔前編〕

モノづくりの経営改善手法であるIE(Industrial Engineering)の実践的な方法についてご紹介する「実践! IE」シリーズですが、今回は「磐石モノづくりの革新的原価低減手法」をテーマに、革新的な原価低減を推進していくための考え方や手法について解説していきます。第1回はまずこの取り組みに必要な“ものの見方と考え方”について紹介します。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 資生堂の新美容液を生み出す「fibona」とは、最小工場発のアジャイル型モノづくり

コーナーリンク