中小企業でIoTするなら、改善ネタを探しなさい:IoT時代の中小企業モノづくり(1)(3/3 ページ)

日々の監視測定方法には大きく分けて次の2つがある。

- 生産進捗、品質データ、設備稼働状況など生産にかかわるさまざまな指標

- 作業者から得られるさまざまな情報

後者は管理監督者が現場を歩き、作業者の顔つきや現場の整理整頓状況などを細かくチェックすることにより、改善のネタを探すことになるが、筆者はこちらの方が前者よりも効果が大きいと信じている。本田宗一郎氏言うところの「三現主義」につながるのだが、例えば工場長が現場を歩くと、作業者から声をかけられて「ここがやりにくい、あそこが危ない」などの情報が寄せられる。これがあるべき姿だ。工場長が歩くと、作業者は皆、話しかけられないように肩をすくめ、もし「何か困ったことはないか?」と工場長に尋ねられても「いいえ、特にないです」という答えしか返ってこないようでは工場長失格だ。良い情報よりも悪い情報がしっかり上がってくる現場の雰囲気。それが筆者の言うところの「明るく楽しい現場」だ。工場長の仕事はそこで働く全ての人たちが気持ちよく仕事ができる環境を作ることだ。設備、福利厚生はもちろん、良好な人間関係、雰囲気作りこそが良いモノづくりに必要な要素だ。はっきり言おう、「鬼軍曹的工場長は現場を去れ!」と。

改善のネタ探しのためのIoT活用

前項の日々の監視測定方法1だが、IoTはここに活用すべきだ。生産にかかわる指標と一言でいっても、これまた数えきれないほどあるだろう。主なところでは生産管理、品質管理、労務人事管理だが、それら3つの中にもこれまた数えきれない指標がある。

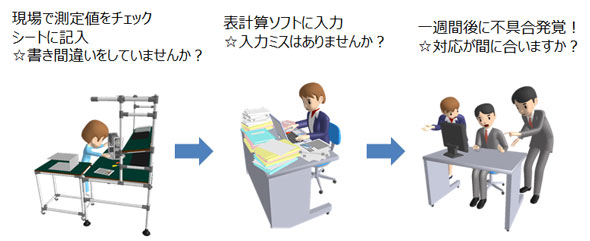

筆者が一番問題視をしているのがリアルタイム性だ。現状ではどうしてもチェックシートが多用され、それを事後に集計という形が主流だが、次の大きな問題点を抱えている(図5)。

- 生産現場でデータをチェックシートに記入(書き忘れ、書き間違いの発生)

- チェックシートを事務方が表計算ソフトに入力(入力間違いの発生)

- 解析にタイムラグがあるため、品物が出荷されてから問題に気付く(処置遅れの発生)

これを、生産現場でチェックシートに記入するのではなく、例えばデジタルノギスで測定した値をリアルタイムにサーバに書き込み、瞬時に統計処理し問題があればアラートを出す。こういう仕組みであれば、書き忘れ、書き間違い、入力間違い、処置遅れ全てのリスクに対応できるだろう。そもそもチェックシートへの記入、表計算ソフトへの入力作業は付加価値を生まないではないか。そういう作業はIoTでリアルタイム化かつ省力化する。これ自体が現場の改善活動につながる。

生産管理への活用

今や生産計画のためのツールは百花繚乱、ここを鉛筆なめなめアナログ作業という企業は少数派だろう。問題はその計画に対しての実績収集、ここがまだまだ弱い企業が多い。「作業指示票の数を数えてバッチ処理」ならまだしも、「取りあえず納期に間に合っているからいいだろう」では管理とはいえない。PDCAのPDでいったん途切れて、タイムラグがあってCA。これでは改善は進みにくい。

最近ではタブレット端末を使った実績収集システムも安価に発売されている。しかしタブレット端末にタップや入力することも付加価値を生む作業ではない。IoTを活用し付加価値作業そのものから実績を収集する。これが筆者の考える実績収集システムだ。

次回はもう少し具体的に改善ネタ探し、そして生産管理へのIoT活用を論じていこう。

筆者紹介

関伸一(せき・しんいち) 関ものづくり研究所 代表

専門である機械工学および統計学を基盤として、品質向上を切り口に現場の改善を中心とした業務に携わる。ローランド ディー. ジー. では、改善業務の集大成として考案した「デジタル屋台生産システム」で、大型インクジェットプリンタなどの大規模アセンブリを完全一人完結組み立てを行い、品質/生産性/作業者のモチベーション向上を実現した。ISO9001/14001マネジメントシステムにも精通し、実務改善に寄与するマネジメントシステムの構築に精力的に取り組み、その延長線上として労働安全衛生を含むリスクマネジメントシステムの構築も成し遂げている。

現在、関ものづくり研究所 代表として現場改善のコンサルティングに従事する傍ら、各地の中小企業向けセミナー講師としても活躍。静岡大学工学部大学院客員教授として教鞭をにぎる。

関連記事

サークル活動と甘く見るな! 学生フォーミュラは企業も顔負けのモノづくり対決

サークル活動と甘く見るな! 学生フォーミュラは企業も顔負けのモノづくり対決

車とバイクが大好きなモノづくりコンサルタントが「全日本学生フォーミュラ大会」をレポートします。第1回は審査のクライマックスでもあるエンデュランスです。数々の審査で好成績を収めた6校が20周の合計タイムを競います。マシンからはさまざまな設計思想が垣間見え、速さを競うだけではないモノづくり対決であることが分かります。 大学4年生になっても続けたい、学生フォーミュラでのクルマづくり

大学4年生になっても続けたい、学生フォーミュラでのクルマづくり

学生フォーミュラのピットを周ってみると、各校の個性が見えてくる。マシンのコンセプトが異なるのはもちろん、苦労していることや抱えている課題もさまざまだ。取材に快く応えて生き生きと話してくれる、学生たちの笑顔がまぶしい。 経営者の皆さん、ITっていうのは「壁を壊す道具」なんです

経営者の皆さん、ITっていうのは「壁を壊す道具」なんです

「情報」や「IT」の重要性はずっと指摘されてきたものの、今でも悩む経営者は多い。企業における「ITの価値」は何かを、現場改善のコンサルティングを行う筆者が、あらためて考えてみた。 アナログ手法でできなかったことはITシステムを入れてもできません

アナログ手法でできなかったことはITシステムを入れてもできません

モノづくりにおける「ITの価値」について考察する本連載。1回目は「ITとは何か」を掘り下げて解説したが、今回はよりモノづくりにフォーカスし、製造現場の例などを紹介しながらITの役割について説明する。 明るく楽しい職場からしか良い物は生まれない

明るく楽しい職場からしか良い物は生まれない

従業員満足を高めなければ、顧客満足も生まない。この厳しいご時世で、従業員満足度は何かとないがしろにされがち。それでいいの?

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

図5:リアルタイム性にまつわる問題

図5:リアルタイム性にまつわる問題