いすゞの“ハチ”コンセプト配送車、デザイン思考で表現した“温かさ”:東京モーターショー 2017(2/2 ページ)

軽量化を追求したモノづくりへの挑戦

これらの新たなコンセプトとともに、モノづくり面でも新たな挑戦を進めた。配送トラックの開発において、重要になるのが車両をいかに軽量化するのかという点である。トラックなどでは、車両の重量と荷物の積載重量を合計した車両総重量(GVW)は規制で定められており、より多くの荷物を運ぶためには、車両重量を軽くしなければならないからだ。

今回の「FD-SI」は、従来のモノづくりで生産方法などを考慮した設計など、既存の考え方をいったん忘れ、ストレスフリーを実現するという基本コンセプトのもと、必要な形状や軽量化策などを考えていった。

林氏は「今までであれば、金型でどう起こすのかや、成形しやすいようにどう設計するのかということが形状を決めてきた面があったが、3Dプリンタなどの積層造形技術が進化する中で、固定概念にしばられては必要なものは見えてこない。そういう意味で軽量化を見据えつつ、形状設計としてもさまざまなチャレンジを行った」と強調する。

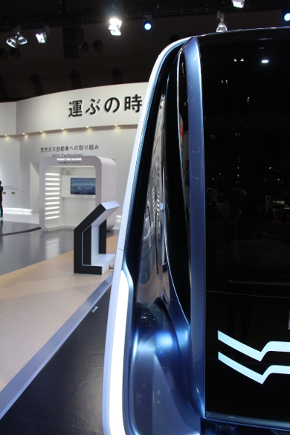

1つのポイントが、外形のアウターシェルとインナーシェルを分離し中空型のデザインとしている点だ。軽量化を実現するための発想だが「アウターシェルには強度の強い素材を用いて、別素材のものを組み合わせた形を想定する」(林氏)。また、インナーシェルとアウターシェルの接合部分についても、積層造形技術などで一体成型するイメージの形状としたという。

これらの設計において強度計算などを突き詰めたわけではないが「今後のモノづくりを考えた場合のデザイン面での考え方で大きなヒントになった」と林氏は述べている。

「FD-SI」についても、このまま製品化を考えたものではなく、あくまでもデザインコンセプトである。ただ「いすゞ自動車が描きたい配送や物流の温かみや優しさのようなものを形状として表現できたと考えている。『宅配は将来的にドローン(無人航空機)に置き換わる』とする声もあるが、いすゞ自動車がドローンをやる発想はない。荷物を玄関や庭に置き去りにするような配送には心がない。手で運ぶ温かみのようなものを伝えられる物流や配送の価値の訴えていきたい」と林氏は述べている。

関連記事

生き物に見られる「群知能」を宅配に応用、いすゞが提案する未来の配送

生き物に見られる「群知能」を宅配に応用、いすゞが提案する未来の配送

いすゞ自動車は「第45回東京モーターショー 2017」において、昆虫などの群知能に着目したデザインコンセプトや、6輪駆動車両などを出展する。 古くて新しい開発手法「バイオミメティクス」――生物に未来のモノづくりを学ぶ

古くて新しい開発手法「バイオミメティクス」――生物に未来のモノづくりを学ぶ

生物の微細構造や機能をエンジニアリングに応用する「バイオミメティクス」。1930年ごろから利用されている開発手法であり、1980年代以降に研究が停滞した時期もあったが、ナノテクノロジーの発展によって再度注目を集めている。 かわいさ見せといて恐怖! カメレオンの舌を持つ飛行物体は実はロボットハンド

かわいさ見せといて恐怖! カメレオンの舌を持つ飛行物体は実はロボットハンド

ドイツのFestoは、ハノーバーメッセ2016において、空飛ぶ球体にカメレオンの舌を持たせた不思議な「空中ハンド」を紹介した。 鉄の鋳造に対応できる砂型を3Dプリント、既存の3Dプリンタと量販の人工砂で

鉄の鋳造に対応できる砂型を3Dプリント、既存の3Dプリンタと量販の人工砂で

ダイハツ工業は鉄の鋳造部品の試作向けに3Dプリンタで砂型を出力する技術を開発した。砂型の材料となる人工砂にコーティングを施すことにより、鉄の鋳造に耐える砂型を3Dプリンタで製作できるようにした。 追い込まれた日系自動車メーカーは、世界最大の市場でどんな夢を見るのか

追い込まれた日系自動車メーカーは、世界最大の市場でどんな夢を見るのか

2017年の上海国際自動車ショーはドイツと中国の自動車メーカーの躍進が目立った。逆に日系自動車メーカーは新エネ車の提案などでの打ち手が不十分だった。中国政府の政策にもついていけず、翻弄されているように見受けられる。日系自動車メーカーが行き詰る中、筆者が中国の新エネ車市場のシナリオを読み解く。 生き物に学ぶモノづくりをめぐる国際競争、日本はどうなる?

生き物に学ぶモノづくりをめぐる国際競争、日本はどうなる?

生物からモノづくりを学ぶ「バイオミメティクス」ってご存じですか?

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク