インダストリー4.0の動きの中でオークマが目指すもの:スマートファクトリー(2/2 ページ)

「日本で作って世界で勝つ」

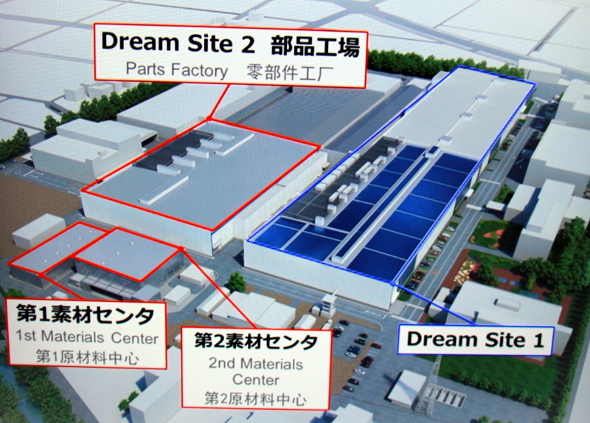

2017年3月に完成した「Dream Site2(DS2)」は、建屋面積が1万1000平方メートル、投資額は約100億円で中小型旋盤および研削機を生産する。2013年5月に完成した「Dream Site1(DS1)」が同社にとって最初のスマートファクトリーであり「『日本で作って世界で勝つ』をスローガンに、高効率向上にすれば日本でも生きていけると決断して工場を建設した」と花木氏は、当時を振り返る※)。

※)関連記事:「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは

この経験を踏まえて新たに取り組んだのがDS2となる。2017年5月に稼働したのは部品のみを生産する部品工場だが、今後組み立てを行う組立工場についても建設する計画だとしている。

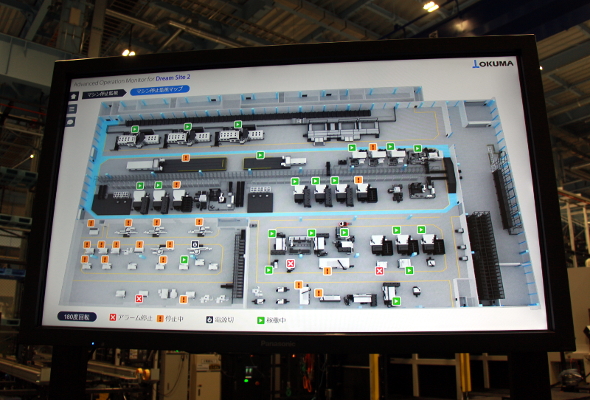

DS2部品工場には、自律化・知能化を高めたスマートマシンを採用するとともに、ロボットを駆使した自動化を推進している。また、工場制御周期の高速化、物流コントロールを行うため全ての部品にワークID(識別タグ)を装着し、部品の所在を正確に把握。加工や物流の指示を俊敏に行うなど、IoTの高度な活用に取り組んでいる。さらに、部分最適から全体的へ改善を加速するための工場全体の生産の進捗、機械の稼働状況を見える化し、データ分析をリアルタイムで実施するなど現場の改善力で日々進化する工場を目指している。

スマートマシンの価値

さらに、花木氏は「このようなスマートファクトリーを実現するには工作機械自体のスマート化の徹底が重要だ」と自社開発製品のスマート化に力を注ぐ。

その1つが工作機械の情報をできる限り、自律的に分析・判断し、熱、振動、衝突、精度などの課題を知能化技術で対応できるよう、AI(人工知能)を搭載し、機械診断を実現(AI機械診断、OSP-AI)した製品作りだ。

この知能化技術はさまざまな要素で構成される。熱変位を正確に制御するサーモフレンドリーコンセプト、加工条件検索機能である加工ナビ、サーボ制御を最適化し高精度で安定動作を維持するサーボナビ、幾何誤差を計測し補正するファイブチューニング、衝突防止機能のアンチクラッシュシステム、主軸回転速度と送り速度の同期制御を行い難削材の高効率加工を実現するシンクロドライビングなどの機能が現在提供されている。

複合加工機では、ミーリング、旋削、研削加工に焼き入れ、金属積層造形を加えた究極の工程集約を実現した超複合加工機「LASER EX」シリーズを2016年開発した。同シリーズを、マスカスタマイゼーションを支えるスマートマシンとして、また、航空機エンジン基幹部品の品質要求に応えうる積層造形技術のソリューションとして訴求している。その他、ロボットを駆使した自動化については、多品種少量の重量部品加工に取り組んでおり、素材投入から加工完了品まで、重量ワークの着脱や搬送を完全自動化した。最大可搬重量1350kgの大型ロボットを活用し、素材やワーク、治具の自動交換などを行う。

最後に花木氏は今後の日本のモノづくりの展望として「日本ならではのモノづくりの進化が必要だ。スマートマシンのさらなる進化が日本のモノづくりにさらに力を与えることなる。モノづくりの進化を実現するは、サイバーフィジカルシステムの進化、部分最適から工場最適へ、モノづくりからコトづくり、の3つがポイントになる」と述べた。さらに、スマートマシンのさらなる進化については、「熟練の技能と自動化・知能化の高度な融合」「AI搭載による自律型CNC工作機械」「レーザー応用などによるさらなる工程集約」が重要だとし、今後さらに開発を進める方針を示した。

関連記事

オークマの“夢工場”はスマート化とロボット化で花開く

オークマの“夢工場”はスマート化とロボット化で花開く

工作機械大手のオークマは2017年5月に新工場「Dream Site 2」部品工場を完成。いち早くスマート工場化を進めた「Dream Site 1」の実績を生かし、ロボット活用やIoT活用などでさらなる高度化を目指している。 スマート化を加速させるオークマ、積層造形の複合化も拡大へ

スマート化を加速させるオークマ、積層造形の複合化も拡大へ

オークマは内覧会「オークママシンフェア2017」を開催し、新製品8機種を含む最新の工作機械43機種を披露。スマート工場化への取り組みとともに、積層が可能なレーザー技術搭載型の超複合加工機の価値を訴求した。 「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは

「日本で作って世界で勝つ」――オークマが“夢工場”で描く未来とは

工作機械大手のオークマは2013年、本社敷地内で新工場を稼働させた。「Dream Site 1」と名付けられた同工場は、部品加工から完成品まで一貫生産しIT活用による“見える化”を推進したスマートファクトリーだ。オークマは“夢工場”でどういう未来を描いているのか。現地を訪ねた。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。 いまさら聞けない産業用ロボット入門〔前編〕

いまさら聞けない産業用ロボット入門〔前編〕

日本は「ロボット大国」とも呼ばれていますが、その根幹を支えているのが「産業用ロボット」です。それは世界の産業用ロボット市場で圧倒的に日本企業がシェアを握っているからです。では、この産業用ロボットについてあなたはどれくらい知っていますか? 今やあらゆるモノの製造に欠かせない産業用ロボットの本質と基礎を解説します。 人工知能は製造現場でどう役に立つのか

人工知能は製造現場でどう役に立つのか

人間の知的活動を代替するといわれる人工知能が大きな注目を集めている。ただ、製造現場で「使える」人工知能は、一般的に言われているような大規模演算が必要なものではない。「使える人工知能」に向けていち早く実現へと踏み出しているファナックとPFNの取り組みを紹介する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- 既存生産設備の消費電力計測、三菱電機が目を付けた“ブレーカの端子カバー”

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 横形マシニングに大型傾斜ロータリーテーブル搭載、ブラザー工業が新モデル

コーナーリンク

DS1とDS2の位置関係と規模 出典:オークマ

DS1とDS2の位置関係と規模 出典:オークマ 工場の見える化の様子。各工作機械が接続され、稼働状況や加工情報などを一元的に管理できる 出典:オークマ

工場の見える化の様子。各工作機械が接続され、稼働状況や加工情報などを一元的に管理できる 出典:オークマ