三菱電機が第4次産業革命で変えること、変えないこと:製造業×IoT キーマンインタビュー(2/4 ページ)

現場起点の情報収集に取り組むe-F@ctory

MONOist 三菱電機では以前からインダストリー4.0などの動きに対し「同様の取り組みは既に行っている」と強調されてきました。

山本氏 現場起点の情報を取得して生産性やコストの改善につなげるというコンセプトでは2003年から「e-F@ctory」を展開してきた。e-F@ctoryは「FA機器と、ERP(統合基幹業務)システムなど基幹系システムをつなぐ、うまい方法はないか」という要望を受けて開発したものだ。工場内で現場の情報とICTを結ぶという意味では、現在のIoTによる製造革新の動きと同様の方向性のものだと考えている。しかし、現在の動きはもっと幅広いもので、e-F@ctoryをベースとしつつも、今現在の形だけで全てをカバーできているとは考えてはいない※)。

※)関連記事:三菱電機 名古屋製作所、FA機器快進撃の舞台裏

現場のモノづくりが最も重要だというのは変わらず現場データを取得して活用するという基本は変わっていないが、その幅を広げているというのが大きな変化だ。サプライチェーンや、設計、保守など、利便性が高くなる方向で拡大していく。従来は工場の中だけだったのが、工場の外に大きく広げてきているのが違いといえるかもしれない。

レーザー加工機の遠隔監視サービスを開始

MONOist 拡大する取り組みの中で特に大きな変化は何でしょうか。

山本氏 新たな取り組みの中ですぐに成果に結び付きそうなのは「保守」の領域だ。生産性向上やコスト改善などの取り組みは以前からさまざまな取り組みを進めてきたこともあり、仮にIoTを活用するために投資をしても成果が形になるまである程度の時間がかかる。保守は費用対効果が見えやすく、投資しやすいという状況がある。

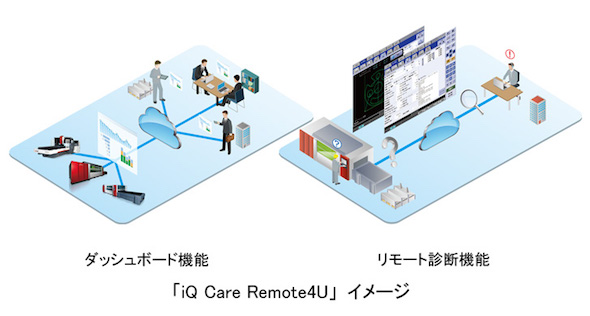

三菱電機のFAシステム事業本部では、シーケンサ(PLC)などはそのままでは使えない半完成品などを扱うケースが多いが、放電加工機やレーザー加工機など、そのまま使える完成品も扱っている。こうしたBtoBの完成品についてはIoTを活用した保守に非常に相性がよいといえる。こうしたことから三菱電機としてもレーザー加工機の稼働状況のリアルタイム監視や遠隔診断が行えるリモートサービス「iQ Care Remote4U」を2016年4月から開始した※)。

※)関連記事:NECと三菱電機がFA分野のIoTで連携、2016年4月から新サービスを提供

これはNECとの協業で実現したもので、三菱電機が納入したレーザー加工機の状態や加工実績、電力・ガス消費量などの情報を、NECのIoTプラットフォームに送信・蓄積し、見える化する。ユーザー側はPCやスマートフォンなどからリアルタイムにレーザー加工機の障害やその予兆、加工予測時間などを確認することが可能になる。データは三菱電機メカトロニクスエンジニアリングで監視しており、トラブルがあった場合にはすぐにサポートが行える体制となっている。将来的にはこの得たデータなどを解析して知見やノウハウなどを組み合わせて、提供できるような形も想定している。

レーザー加工機のユーザーには大手企業も入れば中小企業もいるが、スマートフォンやPCなどでも稼働状況が把握できるために、画面を確認しながら複数工程の同時進行を行ったり、作業場で作業を設定しておきながらオフィスで工程を確認しつつ書類の作成したりするようなことが可能となる。中小企業にこそ大きな効果が発揮できるのではないかと考えている。こうした取り組みは従来の三菱電機の取り組みにはなかったことで、まさに「モノ」から「コト」への取り組みの広がりだいうことができるだろう。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

- ハノーバーメッセ2026はAIを横串に産業変革を示す、新たに防衛生産エリア登場

- 既存生産設備の消費電力計測、三菱電機が目を付けた“ブレーカの端子カバー”

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 横形マシニングに大型傾斜ロータリーテーブル搭載、ブラザー工業が新モデル

コーナーリンク

iQ Care Remote4Uの利用イメージ 出典:三菱電機

iQ Care Remote4Uの利用イメージ 出典:三菱電機