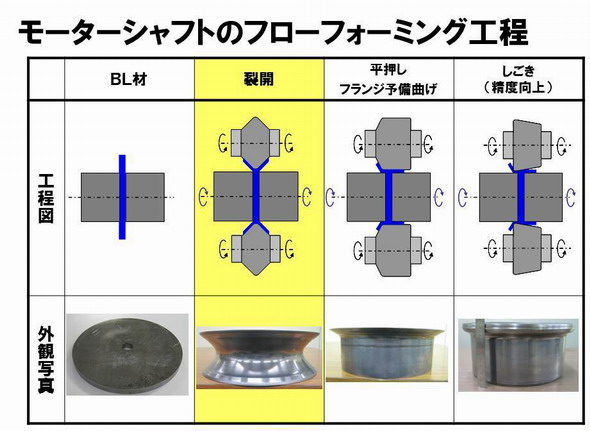

「エクストレイル ハイブリッド」のモーターシャフトに成形シミュレーションを活用:CAEイベントリポート(2/2 ページ)

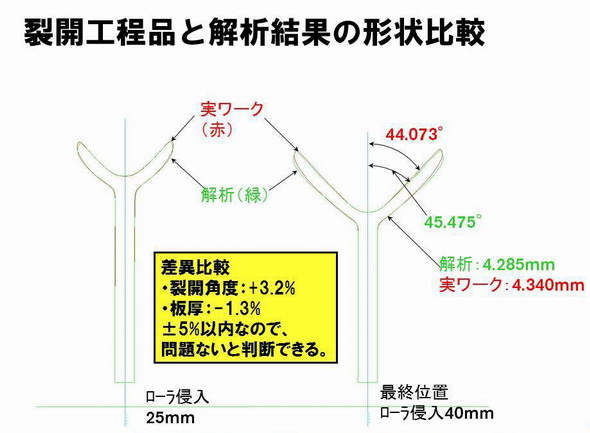

シミュレーションツールの検証には、成形シミュレーションツール「Simufact.forming」および他の2本を用い、フローフォーミング工程のうち、裂開工程について検証を行った(図)。まず材料の円盤をマンドレルで固定し、400rpmのスピードで回転させ、2つのローラーをそれぞれ上下から押し付けると、材料がつぶされて左右に分かれていく。材料は柔らかめのSAPH270相当で、厚さは8mmである。ローラーの送り速度は120mm、材料のクランプ力は450kNである。裂開成形でローラーの侵入量が25mmのときの根元の板厚について評価した。

あるソフトウェアでは、成形形状が合っておらず、また途中までしか計算ができなかった。別のソフトウェアでは、計算に32日間かかり、また計算精度は56.2%のずれがあった。Simufact.formingは、図のように変形形状が実際のものとほぼ一致した。裂開角度については3.2%、板厚については1.3%の差であり、問題ないと判断できる範囲だったという。なお計算には9日間かかった。

検証した結果、「いろんなソフトウェアを使用しているが、Simufact.formingで我々が目指している塑性加工ができそうだと分かった」(田口氏)。グループで扱っている、絞り成形、しごき成形、鍛造、フローフォーミング、転造、ロール転造などの塑性加工はほぼ再現できるのではないかという。課題としては、計算時間がまだ長いことや社内規格材料の材質データベースの充実、ソフトウェアの操作性などを挙げた。

今後の展望としては、プロセスチェーンの構築を目指し、後工程に解析結果をつなげていければという。プレスや溶接、塗装、組み立てなど生産CAEとの連携により、成形条件を早期把握し、対策を設計段階で織り込みたいとしている。また強度、耐久や衝突といったCAEとも連携することで、精度向上による試作回数の削減、不具合の早期洗い出しにまで持っていきたいということだ。

関連記事

「エクストレイル ハイブリッド」は胸アツエピソード満載の人情カーだった!

「エクストレイル ハイブリッド」は胸アツエピソード満載の人情カーだった!

「エクストレイル ハイブリッド」は、今後の日産自動車の製品展開にも期待を抱かせる、FF車向けハイブリッドシステムを搭載している。しかし筆者の今井優杏氏によれば、そのこと以上に「胸アツエピソード満載の人情カーだった!」とか。 元「日産GT-R」開発責任者が語る、モノづくりにおける日本人の強みとは?

元「日産GT-R」開発責任者が語る、モノづくりにおける日本人の強みとは?

東洋ビジネスエンジニアリングが開催した年次イベント「MCFrame Day 2014」で、元日産GT-R開発責任者の水野和敏氏が「世界に勝てる日本のものづくりとブランド創造」をテーマに、日本独自の文化によるモノづくりの強みについて語った。 燃料電池車の本格普及にはSiCインバータが必要だ

燃料電池車の本格普及にはSiCインバータが必要だ

CO2を排出しない次世代環境対応車としてだけでなく、今後の発展が期待される水素エネルギー社会のけん引役としても期待されている燃料電池車。日産自動車は、その燃料電池車の市場投入を表明している自動車メーカーの1つである。そこで、同社で燃料電池車の研究開発を担当する飯山明裕氏に、燃料電池車の本格普及に向けた課題などについて聞いた。 IE専門家、インドで工場を立ち上げる

IE専門家、インドで工場を立ち上げる

グローバル体制の実現と高利益率を目指した日産のインド工場立ち上げは一筋縄ではいかなかったようだ。中国とも東南アジアとも違うインドでIE専門家が見たものとは? GMや日産が苦心したVTCの原理とは

GMや日産が苦心したVTCの原理とは

かつては、バルブタイミングを自在に変化させることは非常識だといわれた。それを打ち破ったのがVTCだ。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- NVIDIAとダッソーがCEO対談 産業AI基盤構築で戦略的パートナーシップ締結

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 設計者を支える3つのAI仮想コンパニオン 探索×科学×実現で製品開発を伴走

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 強度設計の出発点 “計算”より先に考えるべきこととは?

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 幾何公差の基準「データム」を理解しよう

ローターシャフトのフローフォーミング工程

ローターシャフトのフローフォーミング工程 Simufact.formingによる解析結果

Simufact.formingによる解析結果