構造不況に陥る日系造船業は未来をどう切り開くべきか:再生請負人が見る製造業(7)(3/4 ページ)

求められる国内の業界再編

以上のような個社で実施可能な追加的コスト削減施策に加え「国内における業界再編(統合・アライアンス)」や「海外生産拠点の拡充」「新事業展開による売り上げ拡大」といった大胆な取組みも今後必要となってくると思われる。

国内における業界再編

設計・エンジニアリング、営業等のコーポレート機能について、複数の会社間で統合・提携することにより収益拡大・費用削減が可能である。常石造船、大島造船所、新来島どっく、サノヤス造船による研究開発会社「マリタイムイノベーションジャパン」の設立や、三菱重工と今治造船によるLNG向け設計・販売会社「MI LNG」の設立など、既にいくつかの施策が実施されている。

さらに共同調達会社により調達機能の集約も検討可能である。調達機能集約により人件費削減に加え、調達単価の削減も期待できる。1アカウントあたりの調達量が拡大できるだけでなく、調達品仕様の標準化・集約化による1品種あたり調達量を拡大し交渉力の強化も行える。その他、納入ロットの拡大を通じた輸送効率向上など、いくつかの調達単価の削減に向けた切り口が想定できる。鉄鋼ミル側から見ても、販売量増加の機会が増えることや、1品種あたりの生産効率が向上し製造原価を引き下げることが可能であることなど、Win- Winの関係を構築する交渉が可能だと考える。

海外生産拠点の拡充

川崎重工や常石造船は、主にコスト競争力の強化(安価労働力の活用)と為替変動リスクの低減、労働力の確保を主な目的として約20年前に海外展開をスタートした。現在、川崎重工業は中国に合弁会社「南通中遠川崎船舶工程有限公司(NACKS)」「大連中遠川崎船舶工程有限公司(DUCKS)」を運営している。

また、常石造船はフィリピンセブ島に「ツネイシヘビーインダストリーズ(セブ)」、中国浙江省に「常石集団(舟山)造船有限公司」を運営している。既に海外竣工(しゅんこう)量は国内竣工量を上回っているが、さらに川崎重工業はブラジルへ、常石グループはインドネシアへの進出を決定している。

海外生産比率の増加、あるいは国内竣工量を可能な限り海外シフトすることにより追加的なコスト削減が可能である。売上高・収益の拡大を目指したブラジル造船会社への出資やFSOP領域への進出といった施策も各社の経営改善施策に掲げられており、海外事業の収益拡大が期待できる。

生き残りのために造船業が取り組むべき「仕組み」

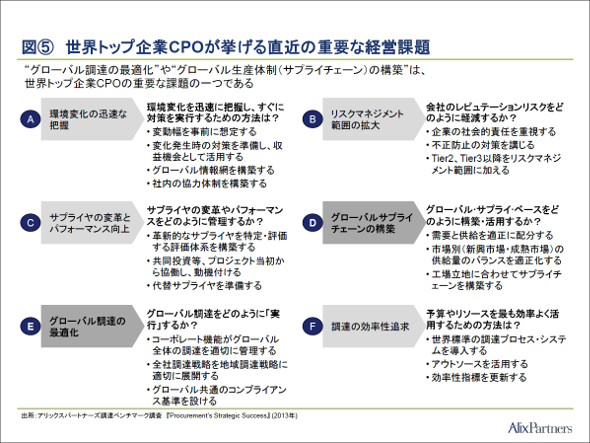

海外生産拠点の拡充や海外事業展開による収益の拡大には、グローバル調達体制の最適化やグローバルサプライチェーンの構築といった「海外事業展開を支える仕組み」が必要となる。アリックスパートナーズが各業界の世界トップ企業のCPO(Chief Procurement Officer:調達担当役員)に行った調査によると“グローバル調達の最適化”や“グローバル生産体制(サプライチェーン)の構築”が直近の重要な課題の一つであることが判明した(図5)。

最適なグローバル調達体制の構築

企業がグローバルで複数の生産拠点や調達部門を抱える場合、CPOは全社・グループ全体で調達費用を最小化することはもちろん、本社部門・ローカル部門間の調達権限の最適化や調達における役割分担の最適化といった組織設計上の課題に対処することを求められる。

先進的な企業では、本社調達部門がグローバル全体の組織・調達状況をしっかりと管理しており、ローカル調達部門への権限移譲や調達銘柄の役割分担(直材費のみなのか、間材費やIT費を含むのか等)が柔軟・適切に実施されていることが分かった。さらに従来はコストセンターだった調達部門が個社の調達を超えた共同調達アライアンスや調達系ジョイントベンチャーの設立を通じてプロフィットセンター化している例も見られる。

グローバルに構築したサプライヤ基盤の活用

サプライヤ業界の事業環境(特に為替)はめまぐるしく変化している。サプライヤ各社の競争力把握が困難である中で、CPOは常に新たなコスト削減に取り組むことを期待されている。このような課題に対し先進企業では、調達品の仕様を文書化・明示することで交渉対象となりうるサプライヤ数を拡大する、評価基準を特定・明示しグローバルで公平にサプライヤ選定を行う、といった工夫を行う。これらの施策を通じて、従来実施が困難であった少量・高付加価値商品の調達においてもLCC(Low Cost Country)サプライヤの相見積もり参加を拡大し、調達単価を引き下げている例が見られる。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク