構造不況に陥る日系造船業は未来をどう切り開くべきか:再生請負人が見る製造業(7)(2/4 ページ)

必須となる造船業のコスト削減策

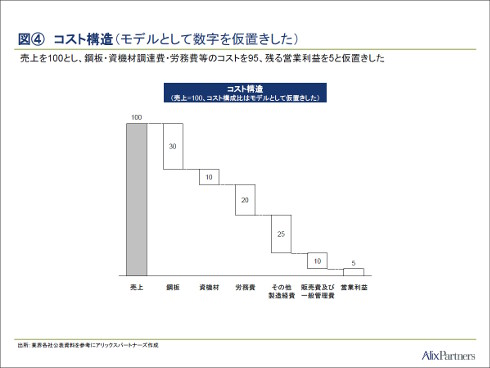

これらの厳しい業界環境の中で、各プレーヤーは、収益力強化に向けて、まずはコスト削減をさらに推し進めていくことが必要である。例えば、新造船の建造における主要費目は「鋼材調達費」「資機材調達費」「労務費」「その他製造経費」「販売費及び一般管理費」であるが、これらの項目にはまだコスト改善の余地がある(図4)。

各費目の主な削減施策を以下に例示した。既に施策としては日系各社着手済みのものがほとんどであると思われるが、各社の施策実施の徹底度には差が生まれている。結果として売上高営業利益率に5〜10%程度の差異が生じている。各社の事業構造や船種構成の違いを加味する必要があるものの、自社のコスト構造を国内外の同業他社グループと比較・ベンチマークすることにより、具体的なコスト削減施策の抽出や適正なコスト削減目標の設定を客観的に行うことができる。

鋼材調達費

一般的に国内鋼材に比べ、主に韓国ポスコの厚板を中心とした輸入鋼材の単価が低い。非価格競争力(材料品質、納期、納入ロット最適化、問題発生時の対応能力など)を考慮する必要があるが、輸入鋼材の使用割合を増やすことで費用の削減が可能である。日本の国内厚板消費量の約1割が韓国からの輸入材であるが、中堅造船会社を中心として輸入材使用比率拡大に積極的な会社が存在している。

資機材調達費

舶用エンジン、軸系及びプロペラ、舶用補助機械、係船・荷役機械、艤装品などの舶用機械設備の調達費用のことを指す。調達先については、舶用エンジンで世界シェア2割の三井造船、船舶用電子機器メーカー世界シェアトップの古野電気など、特定の機器ごとに大きなシェアを占めるサプライヤが存在する業界となっている。

これらのサプライヤに対して、船価下落相当の資機材単価の引き下げを要請すると同時に、競争環境を醸成することを目的とした新規・代替サプライヤ(海外サプライヤを含む)を抽出・育成することで費用の削減が可能である。このためには、資機材ごとに顧客の期待品質水準を明文化した仕様書を作成し、韓国・中国の同業他社に資機材を供給しているサプライヤを含めた相見積もりを実施することが有効である。

労務費

労務費は「要員レベル(正社員:管理職・非管理職)別の1人当たり給与 × 要員数」で概算できる。まずは正社員業務を一般化・標準化し、できる限りをアウトソース(あるいは非管理職業務化)とすることで費用の削減が可能である。また現業正社員数は生産量の減少に応じて削減したが、常駐などの管理職正社員数が削減されないまま残っている場合が多く、管理スパンの最適化を通じた管理職社員数の削減が可能である。

その他製造経費の削減

その他製造経費の主な費用である業務委託費については、生産量の減少に応じて適切に削減されていることが一般的である。「複数の受託会社で実施している業務を集約し業務管理工数を削減する」、あるいは「協力会社社員のマルチタスク化を通じて業務の繁閑を平準化する」など、既存の業務委託の枠組みを超えた施策により追加的にコスト削減できる可能性がある。

販売費及び一般管理費の削減

現場系業務の外注化と比べると本社系業務のアウトソース化は進んでいない。人事・財務などのシェアドサービス機能について、グループ全体で大胆に機能集約・アウトソース化することによりコスト削減が可能である。例えば人事部門の給与計算・採用機能、財務部門の売掛金/買掛金処理機能、調達部門のオーダー管理機能などは低いリスクで大胆なアウトソース化が可能な領域だ。人数ベースで40〜80%のアウトソース化を期待できる。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク