【設計初心者向け】設計ですべらない! 金型基礎知識ダイジェスト:3次元ツール特訓講座「3D道場」より(3/3 ページ)

残念な設計はどう変わるか

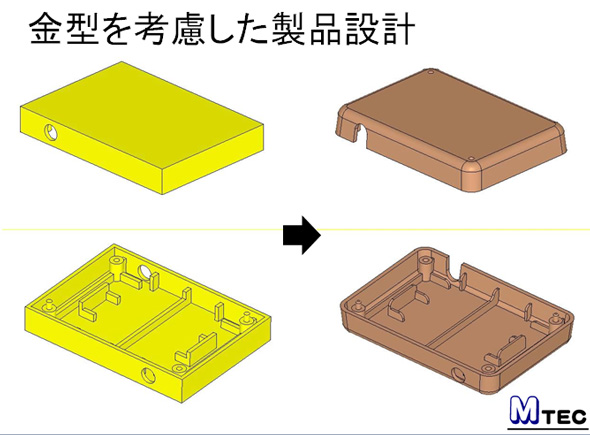

さて、最初に見た「つっこみどころ満載」の基板ケースは、前述のポイントを抑えるとどう変わるのか。

まず勾配が全くなかったので、抜き勾配を付ける。肉厚は一般形状もリブも一定だったので、リブの表側がヒケてしまわないようリブを細くし、勾配も付ける。

2カ所の横穴は、一方は何らかのボタンがはまると想定して、ボタンが落ちてしまわないよう丸のまま。そのためアンダーカットが必要になる。もう一方はコードを通すだけと想定して、横穴の下を抜いてアンダーカットを解消する。

はめ込みのボス状部分は肉厚が厚く、ヒケてしまうか、ボイドが入ってしまう可能性があるので、くりぬいて肉厚を均一にする。

落合氏 試作で最初にお見せした形状で作っていると、量産向けの製品設計にすることで、かなりイメージが変わってしまう可能性があります。試作段階から金型を考慮して設計されていれば、試作が3Dプリンタであっても、切削であっても、イメージ的に変わらずに量産に移行することができます。試作の段階で量産がイメージできていると、その後が間違いなく早くなります。今は製造のサイクルタイムが短いので、全てとはいわないまでも、ある程度金型のことが考慮されていると随分違うと思います。

杉山氏 ボス部分の肉厚を均一にするためにくり抜いたことで、表にくぼみができています。このくぼみがデザイン的にNGだとすると、根本的にはめ込みの設計を変えなければなりません。例えば、細い十字のリブとそれを受けるような形状にするとか、そもそも機構自体を変えてしまうとか。「表面は平でないと困る」など、変えてはいけないことは金型の製作側に伝えておくと、後々後悔しなくて済むのではないかと思います。

落合氏 一番理想的なのは、最初の施策の段階で、金型設計が分る人か、金型屋さんを交えて打ち合わせができること。その後の工程はすごくスムーズにいくはずです。

筆者紹介

杉本恭子(すぎもと きょうこ)

東京都大田区出身。

短大で幼児教育を学んだ後、人形劇団付属の養成所に入所。「表現する」「伝える」「構成する」ことを学ぶ。その後、コンピュータソフトウェアのプログラマ、テクニカルサポートを経て、外資系企業のマーケティング部に在籍。退職後、フリーランスとして、中小企業のマーケティング支援や業務プロセス改善支援に従事。現在、マーケティングや支援活動の経験を生かして、インタビュー、ライティング、企画などを中心に活動。

関連記事

3DプリンタやCADが学べる「3D道場」とは? ――面白チョコレート作り実演も

3DプリンタやCADが学べる「3D道場」とは? ――面白チョコレート作り実演も

ケイズデザインラボが、3Dスタジオ「3DDS in CUBE」のオープンを発表した。そこで展開する講義「3D道場」では、3Dプリンタや3次元CADなど3次元デジタルツールを使った実践的なモノづくりが学べる。発表会中、3次元デジタル技術を駆使した面白チョコレートづくりも紹介。 ヒケやショートが発生しないようにするには?

ヒケやショートが発生しないようにするには?

設計ビギナー注目! 製品を射出成形で量産するときに何を気を付けるべきか? 2代目社長が“一から”教えます! 金型の作りや動きって、一体どうなってるの?

金型の作りや動きって、一体どうなってるの?

タイ焼きの型と原理は同じだね! でも機構が全然分からない――そんなあなたのために、金型構造について一からやさしく解説。 サイズや数量を選ぶだけ、設計から金型製作まで全て“定価”の受託開発サービス

サイズや数量を選ぶだけ、設計から金型製作まで全て“定価”の受託開発サービス

テクノラボは、IoT機器を開発するスタートアップ企業に向けて、プラスチック筐体のデザインから金型製作に至るまでの各工程を“定価制”で受託開発するサービス「受託開発 全て定価制!」を2019年9月から開始すると発表した。 設計自動化のベストバランス、自動と手動が8:2(前編)

設計自動化のベストバランス、自動と手動が8:2(前編)

自動化を過信せず、人だからこそ作り出せる付加価値を大事に! 今回は山形カシオの金型設計・製造の自動化の取り組みを徹底紹介する。 金型を3DスキャンしてCADデータ化、リバースエンジニアリングの実践

金型を3DスキャンしてCADデータ化、リバースエンジニアリングの実践

ケイズデザインラボは「第29回 設計・製造ソリューション展」(以下、DMS2018、2018年6月20〜22日、東京ビッグサイト)に出展。同社が販売する3Dスキャナーを中心としたリバースエンジニアリング製品を披露した。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 幾何公差の基準「データム」を理解しよう

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 強度設計の出発点 “計算”より先に考えるべきこととは?

設計を見直す

設計を見直す パスポートのスタンプ

パスポートのスタンプ