「MREAL」と「3Dプリンタ」がモノづくりを加速――キヤノンMJ、3Dソリューション事業を展開:製造ITニュース(2/2 ページ)

3Dデータ活用による課題解決と価値提供

実際に、モノづくりの現場に目を向けてみると、3次元CADの普及は進んでいるが、まだ3Dデータを活用し切れずに、金型による試作を行うケースが多いという。「せっかく3次元CADを導入したのに、2次元の平面図での確認や紙の図面でのやりとりが行われているケースがある。当然、2次元の図面からだけでは全ての情報を把握し切れないので、前後の工程間で誤解や手戻りが発生してしまうことがある。金型による試作を考えた場合、これだと非常に多くの時間とコストがかかってしまう」(梶山氏)。

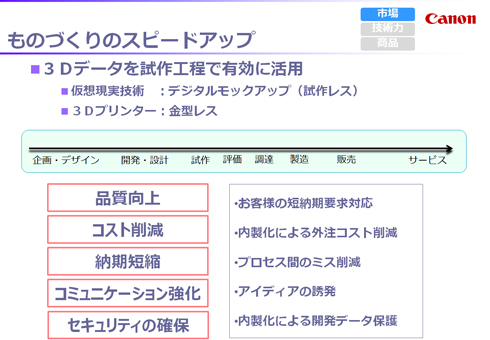

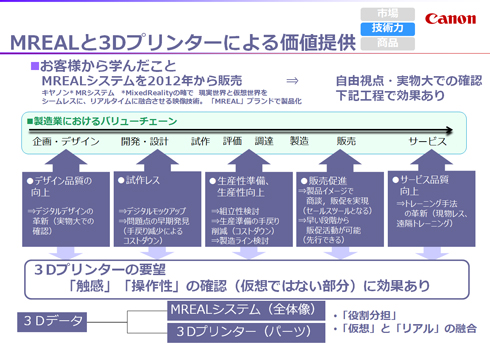

こうした課題に対し、同社は試作工程における3Dデータ活用の有効性を説く。MREALによるデジタルモックアップ(試作レス)や3Dプリンタによる金型レスを実現することで、品質向上、コスト削減、納期短縮、コミュニケーション強化、セキュリティ確保などで高い効果を発揮できるという。「MREALは2012年より販売を開始し、現在25社が導入。自由視点かつ実物大で全体像をつかめるため、製造工程のあらゆるシーンで効果を発揮してきた。一方で、全体像を捉えながら、あるパーツの触ったときの感触(触感)や操作性も同時に確認したいというニーズもあり、今回、MREALと3Dプリンタによる仮想と現実の融合を実現した」(梶山氏)。

例えば、触感を確かめたいバイクのハンドル部分の試作品を3Dプリンタで出力し、それを3次元CADデータを基に作成したCG(バイクの全体像のCG)世界のハンドル位置に重なるように設置(位置合わせ)しておく。そうすることで、MREALで仮想的にバイクの全体像を確認しながら、ハンドルの握り心地やスイッチの押し具合などを実際に触れて確認することができる。「3Dプリンタで試作したハンドルだけを握るのと、MREALによりバイクの全体像を目の前で確認しながら握るのとでは大きな違いがある。バイクに乗った目線でないと気が付かない発見があるはずだ」と梶山氏。

(左)MREALでバイクの全体像を確認しながら、同時にハンドルの触り心地を確認できる/(右)CGのハンドルと3Dプリンタで出力したハンドル。少しずれてしまっているが、CGのハンドルを実際につかんでいるような感覚になる ※画像クリックで拡大表示

(左)MREALでバイクの全体像を確認しながら、同時にハンドルの触り心地を確認できる/(右)CGのハンドルと3Dプリンタで出力したハンドル。少しずれてしまっているが、CGのハンドルを実際につかんでいるような感覚になる ※画像クリックで拡大表示同社は3Dソリューション事業を、専任メンバー10人、全国配置するキーパーソン30人の計40人体制でスタートさせる。また、ショールームに3Dプリンタコーナーを新設し、商品の紹介やベンチマーク(造形コストの算出など)が行える環境を用意する。

また、サービス体制については、まず東京でキヤノンシステムアンドサポートのカスタマーエンジニア5人(3D Systems製3Dプリンタの修理・メンテナンス資格を持つ人員)を配置。さらに、この体制を同年6月末までに強化し、北海道から九州までの7地域(北海道、東北、関東、中部、近畿、中国・四国、九州)をカバーする。そして、年内を目標に導入顧客地域を担当する全国のカスタマーエンジニアにも3Dプリンタの修理・メンテナンス資格を取らせ、サポート体制を各県へと拡大していきたい考えだ。

関連キーワード

3D | 3Dプリンタ | キヤノンマーケティングジャパン | キヤノン | ものづくり | 3Dスキャナ | 3次元CAD(3D CAD) | 3Dモデリングソフト | キヤノンITソリューションズ | 3Dコンテンツ

関連記事

あ、あの部品が見えるのか? MR技術によるモノづくり革新とは――ISID

あ、あの部品が見えるのか? MR技術によるモノづくり革新とは――ISID

ISIDは「グローバル開発競争で勝ち抜くために」をテーマとし、MR(Mixed Reality:複合現実感)をモノづくりに活用するソリューションについてのセミナーを開催した。 キヤノンのMR技術が生み出すコミュニケーションの力とは?

キヤノンのMR技術が生み出すコミュニケーションの力とは?

キヤノンは現実と仮想を融合するMR(Mixed Reality:複合現実感)技術により、設計・製造現場における新たなコミュニケーション実現を目指す。本格展開から1年が経過した“現在地”について、同社MR事業推進センター所長鳥海基忠氏に聞いた。 見える、見えるぞ! 私にも――キヤノンのMRシステムがさらに進化、モノづくりでの導入事例も

見える、見えるぞ! 私にも――キヤノンのMRシステムがさらに進化、モノづくりでの導入事例も

仮想と現実を融合しヘッドマウントディスプレイ(HMD)で違和感なく組み合わせて表示するキヤノンのMR技術「MREAL」が進化。「3D&バーチャル リアリティ展(IVR)」では、新たに手持ちディスプレイなどを紹介した他、建機メーカーなど大型機械や設備などのモノづくりの現場での活用事例が紹介された。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

コーナーリンク

ものづくりのスピードアップ ※出典:キヤノンマーケティングジャパン

ものづくりのスピードアップ ※出典:キヤノンマーケティングジャパン MREALと3Dプリンタによる価値提供 ※出典:キヤノンマーケティングジャパン

MREALと3Dプリンタによる価値提供 ※出典:キヤノンマーケティングジャパン