「何を作って、何個売りたいのか」で変わるモノづくり:マイクロモノづくり概論(4)(2/2 ページ)

ちなみに、いまブームの3Dプリンタは、製造方法の一部に該当する。現在は、主として試作用途として使われている。しかし高額のものになると少量の量産に使われる事例も出てきているし、生産準備プロセスの金型に使用される事例も出てきている。数多くある製造方法の選択肢の1つなので、プロセス全体のバランスから、どういう製造方法を取るのかといった見方がされるものである。

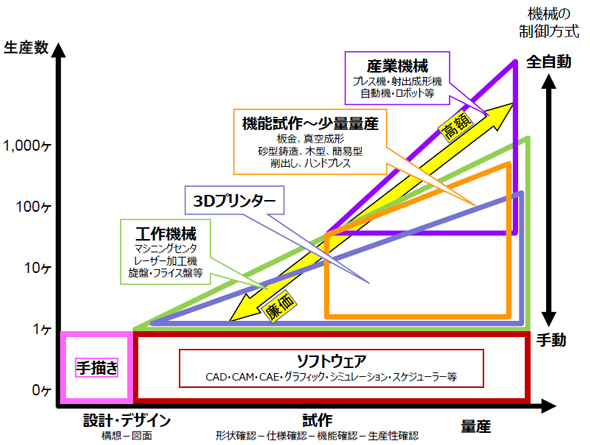

図6は、製造ステージごとで使用されるツールの概要をマッピングしたものである。

テクノロジーの進化とともに厳密にはそごはあるものの、おおむねこういった使い分けがされているはずである。

左の縦軸はカタチとして取り出される生産数量であり、図の右にある縦の矢印は、ツールの制御(自動/手動)である。生産数量が多くなるほど自動化度合いが高くなるといった見方をする。

横軸は、モノづくりのステージである。モヤッとした構想から徐々に図面や画面上にカタチにしていき、少しずつ試作していくにつれて作り出す数量も増えていく。そして量産数が増えるにつれて、自動化された産業機械が使われていく。

試作も最初は形状確認できるラフなものから、少しずつ機能を満足するかどうかの確認へと移り、製品として量産できるものになっているかの試作へと移行するに連れて、使われるツールも変わっていく。

なお金型は、プレス機や射出成形機、ダイカストマシンなどの産業機械に使われる生産設備の一部であるので、図6にマッピングしなかった。

カタチあるもの(実物)を取り出さない“0個の領域”でも、モノづくりが行われている。例えば、手描きのスケッチやCADによる設計なども、モノづくりであることを表現している。設計・デザイン・試作・量産といった全てのステージで、製造業向けのITツールが活用されている。

またモノを作るに当たって、初期にまとまって必要になるコスト(イニシャルコスト)と、そのもの1個当たりに生じるコスト(ランニングコスト)がある。左縦軸の生産数量が少ないうちはイニシャルコストを下げるようにするが、増えるに連れてランニングコストを下げるための、イニシャルコスト投資が必要になる。従って、「将来どのようにするのか」という事業計画とともに、これらツールの活用を検討していくとよい。

イニシャルコストとランニングコストについて、詳しくは後述する。

マイクロモノづくりと大量生産の関係

「マイクロモノづくりはじめよう」(テン・ブックス)の中でも書いたことだが、マイクロモノづくりと大量生産は対極の考え方ではあるが、対立する考え方ではない。「お互いを必要とするもの」だと考えている。

例えば、オリジナルTシャツを100枚作ろうとする。これは、「自分が企画したTシャツを、自分で作って自分で売る」ということなので、マイクロモノづくりである。ベースとなるTシャツは、通常、大量生産品を調達して、そこにオリジナルデザインのプリントを施して作る。

綿花を生産して、紡いで糸をより、機(はた)を織って生地を作り、裁断して縫い合わせて……というふうに、真の意味でのオリジナルのTシャツを作ることは、普通は考えないだろう。そのような自給自足的モノづくりは、“究極のマイクロモノづくり”といえそうだが、コストが掛かりすぎて、ビジネスにはなりにくい。

大量生産品も利用して、ビジネスとして現実的なコストに抑えようと考えるのが自然だろう。心臓部になるパーツは大量生産されて流通しており、店舗などで小ロットでそれらを調達できるため、マイクロモノづくりが実現できるのである。

例えば、3Dプリンタで実現できるオリジナル部品が、製品としてのオリジナリティとなり、それを大量生産で作られた部品と組み付けることで、オリジナル製品となるはずである。

筆者はかつて自動車メーカーに在籍し、大量生産に関わっていた。自動車のホワイトボディという、塗装される前の自動車のモノコックボディを量産するための生産技術を担当していた。プレスで作られた、ボディのパーツ、ルーフやサイドボディ(側面のボディ部品)や、骨格部品などを、スポット溶接してモノコックボディを作っていく車体工場の生産技術である。

1日400台を生産するために何万点もスポット溶接が必要で、何十工程も掛けて生産していく。治具と呼ばれる位置決め装置にパーツを固定して、ロボットや人が溶接し、次の工程へ搬送して……という具合に作られていくのである。

新機種を作るときはパーツ形状が異なるので、設備を入れ替え、何百億円も投資をする必要がある。何百万台も生産し、1台当たり数万円で製作できるため、市場の人々が購入できる金額で販売できるのである。

そうして作られた自動車を購入した人が、オリジナルパーツやオリジナルステッカーなどでカスタマイズして自分だけのものを手にすることができるのである。これは、大量生産されたものをベースとしたマイクロモノづくりであるといえる。

部品点数が1個の場合、原材料から購入して、全てをオリジナルで作るということは可能かもしれない。しかし、作ろうとするものの部品点数が多くなってくると、そうはいかない。既製品を購入して手を加えるか、そのまま活用するかなどの方法が必要である。

最終的に販売する数量によっても考え方が変わってくる。例えば、1個だけ作って1個だけ販売するのであれば、適用可能な製品は非常に限られてくる。また、1000個販売するのであれば、量産品ではないオリジナルパーツを作っても、それなりのコストに落ち着き、適用可能な製品の幅が広がる。

「何を作って、どれだけの数量を売るのか」、企画とマーケティングによって製品の作られ方は変わってくるのである。

イニシャルコストとランニングコスト

量産品と組み合わせてマイクロモノづくりするという考えの基となるのが、イニシャルコスト(初期投資費用)とランニングコスト(運転費用)である。量産効果が見込める、つまり「製品をたくさん作るほど安くなる」のが、イニシャルコストである。例えば、デザイン費、開発費、設計費、生産準備費(治具金型費、専用設備費など)などが該当する。これらは、ものを作るときにまとまって発生する費用なので、数多く製品を作るほど販売できれば、1個当たりの費用は安くなっていく。

そしてランニングコストとは、「1個作るごとに発生するコスト」のことで、材料費、加工費、配送料などである。

イニシャルコストとランニングコストの両方についてよく考え、製造原価を考慮して、販売価格を決めてビジネスプランを考えなくてはならない。

マイクロモノづくりは、「年間で最大1万個程度作って売る」という考え方なので、可能な限りイニシャルコストを抑えることが求められる。必然的にランニングコストの割合が多くなる傾向だ。また、そういう作り方を追求しなくてはならないのである。つまり、デザイン費、開発費、設計費、生産準備費(治具金型費、専用設備費など)があまり掛からない方法を考え、実施しなくてはならない。筆者らが、「1人何役もこなし、可能な限り自分ですること」をお勧めしているのは、このような理由からである。(次回に続く)

Profile

宇都宮 茂(うつのみや しげる)

1964年生まれ。enmono 技術担当取締役。自動車メーカーのスズキにて生産技術職を18年経験。試作メーカーの松井鉄工所にて生産技術課長職を2年務めた。製造業受発注取引ポータルサイト運営のNCネットワークにて生産技術兼調達担当部長として営業支援に従事。

2009年11月11日、enmono社を起業。現在は、製造業の新事業立上げ支援(モノづくりプロデューサー)を行っている。試作品製造先選定、部品調達支援、特許戦略立案、助成金申請支援、販路開拓支援、プレゼン資料作成支援、各種モノづくりコンサルティング(設備導入、生産性向上のためのIT化やシステム構築、生産財メーカーの営業支援、生産財の販売代理、現場改善、製造原価、広告代理、マーケティング、市場調査、生産技術領域全般)など多岐にわたる。

Twitterアカウント:@ucchan

記事で紹介した企業も登場:MMS放送アーカイブ

マイクロモノづくりが本になりました

『マイクロモノづくりはじめよう〜「やりたい! 」をビジネスにする産業論〜』(テン・ブックス)

サラリーマンも上司の下請け。脱・下請けするなら、今でしょ!

Copyright © ITmedia, Inc. All Rights Reserved.

中小製造業の記事ランキング

- まるでApple製品のような? シャレオツ仏像フィギュア

- 「MAKERS」に出てくるTechShopって、会員制トレーニングジムみたい

- DXで成功する中小企業経営者が本音を語り合うWeb番組 2月18日配信開始【予告動画追加】

- 社長はプロレーサー! ツーリングでマーケティング

- 女子力とは「誰かのためになることを考える力」

- 「奇跡の一本松」を保存した生物研究所が乳がん触診シミュレーターを開発した理由

- ワクワクする人を察し、自分のワクワクを人に伝え、縁を紡げ

- ワクワクする心が燃料となる リーン・プロダクトアウトとは?

- ピンチはチャンス!? 町工場から生まれた美顔器

- “脱下請け”で世界に勝つ中小製造業へ、浜野製作所とO2が資本業務提携

コーナーリンク

図6 作るプロセスで使用されるツールのマッピングをしてみた(詳細には網羅しきれないので抜粋ではある)

図6 作るプロセスで使用されるツールのマッピングをしてみた(詳細には網羅しきれないので抜粋ではある)