腸の健康が世界を救う! ――飛躍への基盤をITに求めた東亜薬品工業の挑戦:製造IT導入事例(2/2 ページ)

業務標準化と原価管理を核に

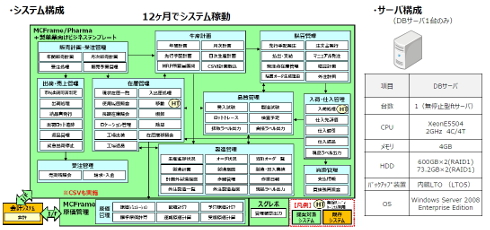

東亜薬品工業では、従来販売管理システムに中小企業向けERP、生産管理システムは手作業での管理、原価管理システムは独自システムを活用していたが、業務の効率化や標準化を目指した結果、これらの機能を統合できるパッケージシステムの導入を模索。さまざまな可能性を検討した結果、製薬企業向けパッケージである東洋ビジネスエンジニアリング(B-EN-G)の「MCFrame/Pharma」を、システムインテグレーターのインテックを介して導入することを決めたという。

インテックは製薬企業への導入事例を豊富に持ち、今回は製薬向けの独自テンプレートをMCFrame/Pharmaと組み合わせて導入した。同社経営管理本部 経営管理部 システム管理課 係長 山科健一氏は「製薬企業向けで豊富な実績を持つことが決め手になった」と話す。

また、同時にハンディターミナルを用いた業務改善や、シェアウェアを利用し低価格を実現したガントチャートツールによる簡易スケジューラや、帳票ツール「スグレポ」などの導入も行い、業務効率の改善を目指した。「基本的にはパッケージシステムをノンカスタマイズで活用するつもりだったが、結果的には多くの機能を追加することになった。もともと機能追加などが容易な柔軟性のあるシステムで、インテックから有効な提案があったこともうまくいった要因となった」(山科氏)。

徹底した業務フロー標準化

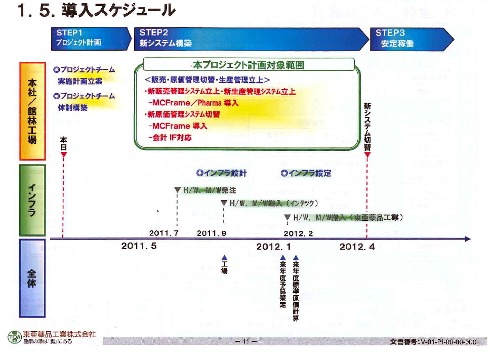

導入プロジェクトは2011年4月に始動。「最初の3カ月は毎週のように各部のリーダーを集めて業務の標準化についての話し合いを行い、要件を固めていった」(永島氏)。医薬品の場合は製造手順まで承認事項となっているため製造工程そのものは可能な限り手を加えず、それ以外の部分の標準化を進めていったという。

また同時にシステム化に合わせて、ロットナンバーの発番方式なども変更し、全部門で共通ルール化できるように進めた。「システムによる自動採番を利用し、月次の計画生産に適した発番体系にすることで、システム化の効果を高めることができた。現場の変更作業負荷を最小にするために、当初目標とした桁数の追加など断念したこともあるが、結果的に良い妥協点を見出せた」と山科氏は語る。

いろいろ紆余曲折はありながらも2012年4月には新システムの運用を開始し、無事に移行を完了できたという。

今後は原価管理をさらに高めMESの導入も視野

導入効果としてもさまざまな価値が出てきているという。「まず現場の二重入力がなくなったことは目に見える大きな成果。その他棚卸のスピードを早めることができたことや、品質保証関連で試験管理などが行えるようになり運用効率を向上できている」と永島氏は効果を語る。また物流管理や在庫管理なども精度や情報のスピードが大きく向上し、部門間で「どこにどういう在庫がどれだけあるか」を把握できるようになったことで、大きく業務効率の改善につながっているという。

現状では、生産管理は順調な運用が行われているが「原価管理についてはまだまだの部分もある。さらに深く活用していきたい」と永島氏。さらに「今回は導入していないがMES(製造実行システム)などについても今後の事業規模の成長などに合わせて、導入を検討していく」と話している。

関連記事

当たらない需要予測とうまく付き合う法

当たらない需要予測とうまく付き合う法

今日の製造業が抱えている根本問題は「大量・見込み生産の体制を残したまま、多品種少量の受注生産に移行しようとしている」ことにある。生産計画を困難にするさまざまな要因を乗り越え、より良い生産計画を実現する方法を検証してみよう。 リードタイムを短縮する4つの方策はこれだ!

リードタイムを短縮する4つの方策はこれだ!

今日の製造業が抱えている根本問題は「大量・見込み生産の体制を残したまま、多品種少量の受注生産に移行しようとしている」ことにある。生産計画を困難にするさまざまな要因を乗り越え、より良い生産計画を実現する方法を検証してみよう。 オムロン逆転の発想、「カイゼン」と「省エネ」は同じことだった

オムロン逆転の発想、「カイゼン」と「省エネ」は同じことだった

生産のQCD(品質、コスト、納期)を見直すカイゼン活動は、現場力の見せ所だ。一方、省エネはこれまで現場から離れた工場の管理部門の役割だとされてきた。QCDと省エネを同じ目線で捉えると何ができるのだろうか。オムロンの事例を小寺信良が紹介する。 目指したのは多品種少量生産体制の確立――原価見える化を求めた白鳥製薬

目指したのは多品種少量生産体制の確立――原価見える化を求めた白鳥製薬

少品種大量生産から多品種少量生産へ――白鳥製薬は市場環境に対応するために多品種少量生産への脱皮を図ろうとしていた。限られたリソースで拡大する製品ポートフォリオを評価するためにはシステム導入が必要になる。しかし、白鳥製薬には約5年前に基幹システム導入を試みて失敗した苦い記憶があった。 新工場のシステムを3カ月で稼働! 理想科学の“理想”の生産管理システムとは?

新工場のシステムを3カ月で稼働! 理想科学の“理想”の生産管理システムとは?

印刷関連企業である理想科学工業は、柔軟なグローバル生産体制の構築に向け、生産管理システムを刷新。25年前に導入した自社製システムをパッケージシステムに置き換え、コスト削減と生産の可視化を実現し、グローバルニーズに即応する生産体制を確立する。 失敗しないERP導入プロジェクトの進め方(導入編)

失敗しないERP導入プロジェクトの進め方(導入編)

中堅製造業に効果的なグローバルERPの活用方法と、失敗しない導入方法を解説する本連載。前回から3回にわたり、ERP導入を成功に導くための重要なポイントについて、プロジェクトのステップごとに解説しています。今回は、導入ベンダーを選定した後に、ERPを実際に導入する工程について説明します。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

経営管理本部 経営管理部 システム管理課 係長 山科健一氏

経営管理本部 経営管理部 システム管理課 係長 山科健一氏

東亜薬品工業の主力製品である「ビオスリー」

東亜薬品工業の主力製品である「ビオスリー」