オムロン逆転の発想、「カイゼン」と「省エネ」は同じことだった:小寺信良が見たモノづくりの現場(3)(1/5 ページ)

生産のQCD(品質、コスト、納期)を見直すカイゼン活動は、現場力の見せ所だ。一方、省エネはこれまで現場から離れた工場の管理部門の役割だとされてきた。QCDと省エネを同じ目線で捉えると何ができるのだろうか。オムロンの事例を小寺信良が紹介する。

これまで日本の工場の現場では、言うまでもなく「高品位」「競争優位性」を実現するために、生産性の向上を図ってきた。品質を維持しつつ製造コストを下げるために、爪に火をともす勢いでギリギリまで節電に努めていることと思う。さらには不良品ゼロをめざし、独自の工夫を数多く盛り込んでいる。

もうギリギリ、という線まで絞った生産の現場で、あと2割エネルギーを削減せよといわれたら、どうなるだろうか。品質の低下を招くため、これ以上の削減は無理だと反対の声が多く上がってくるだろう。

以前省エネ先進国としてよく日本と比較される、ドイツの例を調べたことがある(関連記事:どこがダメなのか、日本のエネルギー)。運輸、業務、家庭、産業の4部門でのエネルギー消費の構成比を見ると、日本は家庭内の省エネは優秀だが、産業や業務といった「職場」での省エネは、かなりドイツに遅れを取っていることが分かる。同じ工業立国として、日本のモノづくりの現場ではまだやれることがあるのではないか。恐らく、ちょこちょこと積み立てるような省エネは限界で、抜本的に切り口を変える必要がある。

省エネと品質向上は、一見すると相反する命題のように思える。だがそれを実現してみせたのが、オムロンである。京都府の綾部工場が使用電力を50%まで削減したことが高く評価され、一般財団法人省エネルギーセンターが主催した「平成24年度 省エネ大賞 省エネ事例部門」において、最高賞の「経済産業大臣賞」を受賞した*1)。

*1) 省エネ大賞の受賞内容は、「“環境あんどん”による工場の診える化と最適化ECO活動」(PDF)。

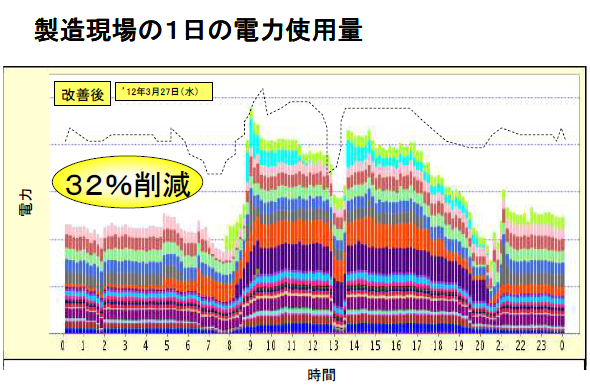

現状維持ではない。品質を向上させつつエネルギーを半分にするには、当然“従業員の努力と根性”レベルではない何かがあるはずだ。今回は綾部工場と共に省エネに取り組み、一日の電力使用量を約32%削減した、オムロンの国内工場としては最大となる滋賀県 草津工場にて、その取り組みを取材することができた(図1)。

省エネプロジェクト、3つのポイント

オムロン草津工場で製造技術を担当する水野伸二氏は、普段は品質向上や設備設計などを進めている、まさに“現場の人”だ。その水野氏が環境モデル工場達成プロジェクトを推進することになった。

現場を知り尽くしている人間としては、製造現場でこれ以上の省エネは難しいと考えていた。いわゆる、「そんなことできるか!」と一喝する側である。

工場の省エネ化はまず、1990年代後半からISO 9001*2)取得を目指して活動を始めた。この時点では主にファシリティ側、すなわち建物や設備側での努力が中心であった。ファクトリー側でのエネルギー削減はこれより遅れて2010年から着手したが、正直5%達成できるかどうか、という予測であったという。

*2) ISO 9001は、ISO(国際標準化機構)が制定した品質マネジメントシステム(QMS)の国際規格。ISO 9001は、設計から開発、製造、据え付け、付帯サービスを含む全ての生産段階で要求事項に適合していることを供給者(メーカー)が保証するもの。QMSを確立することの他、文書化、実施、維持が要求される。

ところが実際に取り組みを始めてみると、次々に思わぬ発見があり、結果的に30%超の削減を達成できた。この手法を取り入れれば、ほとんどの工場で最低20%は削減できるはずだという。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- AIだけでは日本製造業は救えない、必要なのは「現場をデザインする力」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

コーナーリンク

図1 オムロン草津工場の消費電力 改善前(黒点線)と比較して、消費電力量を32%削減できた。色違いの棒グラフは、ラインごとの改善後の消費電力量を示している。以下、図の出典はオムロン。

図1 オムロン草津工場の消費電力 改善前(黒点線)と比較して、消費電力量を32%削減できた。色違いの棒グラフは、ラインごとの改善後の消費電力量を示している。以下、図の出典はオムロン。