オムロン逆転の発想、「カイゼン」と「省エネ」は同じことだった:小寺信良が見たモノづくりの現場(3)(4/5 ページ)

DIPフロー炉の電力は切れないのか

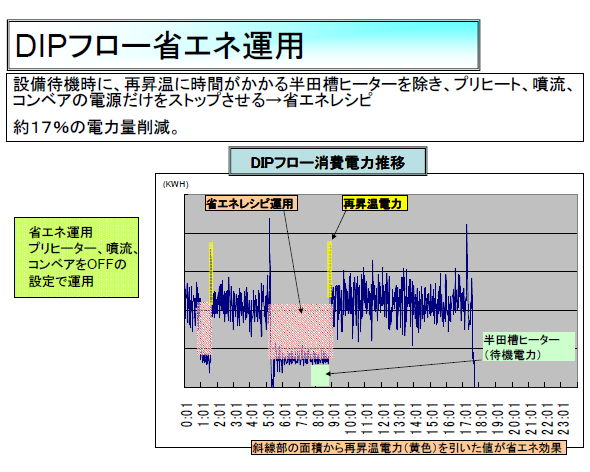

もう1つ、プリント基板のはんだ付けには、DIPフロー炉を使う方式がある。溶かしたはんだを容器(槽)にためておき、そこに基板を浸してはんだ付けする装置である。こちらでも大きな改善が見られた。

DIPフロー炉ははんだを溶かしておかなければならないので、電気を切る余地などないという思い込みがずっとあった。だが細かくヒーター単位で電力を見ていくと、実ははんだを溶かしておく槽よりも、その前工程で基板の温度を上げるために、空気を暖めておく工程のプリヒーターの方が、よほど電気を食っていることが分かった。

はんだは溶ける温度まで上昇させるのに時間がかかるが、空気はすぐに暖まる(比熱が小さい)。そこで、空気を暖める工程のヒーターを小まめに切るようにしたところ、劇的な節電効果があった(図6)。普通は細かくエネルギー効率を見るとはいっても、装置止まりだ。装置内のパートごとの効率を、これまで誰も見たことがなかったのだ。

エネルギーを切り口にQCDを改善

これまでの取り組みは、品質を維持しながら無駄なエネルギーを削減するというものだった。それでも十分な成果は上がるが、1つ、疑問が生じる。

多くの取り組みは、作業者の人力に頼っている。自動化するにはお金が掛かるからだ。だが人を使って、具体的には人件費を掛けて節電することは、トータルで会社にとって、あるいは社会にとってメリットがあるのか。

オムロンの事例から分かることは、節電を進めると、結果的に品質が上がり、さらには残業も減るという効果が現われたことだ。守りから攻めに変わった、ということである。このような効果がはっきり現れた事例をさらに2つ見てみよう。

クリーンルームはリードタイムの大敵

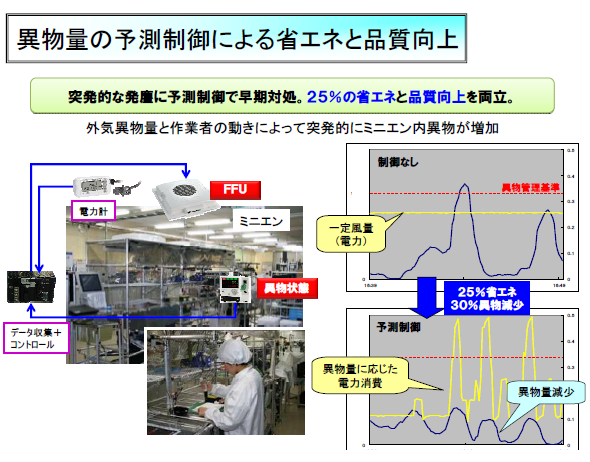

1つは、異物量の予測制御である。製造工程で簡易クリーン環境を使う製品がある。これは透明なビニールシートに囲まれた一角で、ちりやほこりといった細かい異物の侵入を防ぐために、これまでは常時一定量のエアを内部に吹いていた。

ここに異物をセンシングするパーティクル(微粒子)センサーを取り付けた。さらに異物が増えそうかどうかを予測計算した。そして異物量が設定値を超えそうなら、前もってエアを最大出力で吹く、という具合に変えた。もちろん異物が少なければ、その分エアを弱く吹く。

従来の一定量吹き付け方式では、時折規定値を超えることもあった。センシングと予測計算を導入したことで、異物量を本当に抑えることができただけでなく、25%節電できた(図7)。同時に品質も改善できた。Cpk値*3)でいえば、従来は1.33程度であるところが2を超え、圧倒的に品質が安定した。

*3) CP値(Process Capability Index、工程能力指数)とは、ある工程の備える品質達成能力を品質管理の立場から評価する指標。CP値にはさまざまな種類がある。Cpは、「上側規格値(USL)−下側規格値(LSL)」という特性値の規格幅を、「標準偏差の推定値の6倍」で割ることで算出する。Cpkは、特性値の平均値が規格幅の中心から外れている際に用いる工程能力指数。通常、Cpk値が1.33以上であれば、工程能力が十分であるとされる。

図7 異物を排除するためのエア制御の効果 簡易クリーン環境(局所クリーン化、「ミニエン」:mini-environment)を作るためにエアを吹き付けている。一定量吹き付け(図右上)では異物の量(青線)が管理基準(赤点線)を超えることがあった。これは作業者が移動することなどによる。異物量を測定し、それに応じてエアの量を予測制御すると異物量が30%減り、消費電力量が25%下がった(図右下)。

図7 異物を排除するためのエア制御の効果 簡易クリーン環境(局所クリーン化、「ミニエン」:mini-environment)を作るためにエアを吹き付けている。一定量吹き付け(図右上)では異物の量(青線)が管理基準(赤点線)を超えることがあった。これは作業者が移動することなどによる。異物量を測定し、それに応じてエアの量を予測制御すると異物量が30%減り、消費電力量が25%下がった(図右下)。この方式により、従来はクリーンルームでの作業が必要であったものも、セル生産コーナーのすぐそばの簡易クリーン環境で作業ができるようになった。効果は大きい。生産リードタイムを5分の1に短縮できたという。

特に単価が高い製品だと、仕掛品を寝かしておくのは、かなりの無駄である。これを5分の1にまで劇的に短縮させる方法など、通常のアプローチでは見つからない。エネルギーを見ていたからこそ、気が付いたポイントであるという。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図6 DIPフロー炉でエネルギー効率を上げるには はんだ槽ヒーターの消費電力量は4kWh程度。その倍以上を基板向けのプリヒーターが消費していた。つまり、プリヒーターの節電が大きく効く。

図6 DIPフロー炉でエネルギー効率を上げるには はんだ槽ヒーターの消費電力量は4kWh程度。その倍以上を基板向けのプリヒーターが消費していた。つまり、プリヒーターの節電が大きく効く。