オムロン逆転の発想、「カイゼン」と「省エネ」は同じことだった:小寺信良が見たモノづくりの現場(3)(2/5 ページ)

なんでやるんだ

まず省エネプロジェクトの形として、次の3つのポイントに絞った。

- なんでやるんだ

- 誰がやるんだ

- どこまでやるんだ

“なんでやるんだ”、という点に関しては、“生産”の原点にまで立ち返った。生産とは、地球上のエネルギーと資源を使って、生活に有益なものを作り出すことである。製造過程で状況をセンシングしながら、エネルギーをコントロールして、製造プロセスを調整する。

多くの工場では、不良品や廃棄物といった目に見える資源の無駄には非常に敏感で、たった1つの不良品のためにラインを止め、すぐに原因究明などの対応を図る。しかし目に見えないエネルギーに関しては、ほとんど関心が払われていないという。

エネルギー効率を最大化すること、すなわち電気を必要な所に必要な量だけ供給することは、福島第一原発事故に起因する電力のひっ迫による、電気料金の値上げに対抗できる手段ともなる。工場でどれだけの電気を使うかは製造プロセスの種類や規模によってさまざまだが、年間で億単位の電気代が掛かるところも珍しくない。そうなると現状維持だけでは、値上げにより年間で数千万円が吹っ飛ぶことになる。もはや製造現場でもエネルギー効率を考えることが避けられない。

オムロンのプロジェクトでは、まず省エネありきのモノづくりではなく、エネルギー効率の最大化を目標にすることで結果的に省エネになる、という方向を目指した。

誰がやるんだ

続く“誰がやるんだ”という問題、これは言い換えれば誰が責任を持つのか、ということである。オムロンではこれを、製造部長に置いた。つまりQCD(品質、コスト、納期)と同じように、エネルギー効率の最大化に責任を持つことになる。

これにはもちろん、品質を落とさないための技術保証が必要だ。さらに商品単位で、エネルギー原価や付加価値が見える仕組みを作ることが役立つ。

どこまでやるんだ

このような取り組みをいったん始めると終わりがない。そこで“どこまでやるんだ”に対しては、3つのステップを踏むことにした。

- STEP1 “見える化”で節電を徹底

- STEP2 省エネものづくりの技術検証

- STEP3 結果をレシピ化して他のラインや工場に横展開

このプロジェクトのポイントは、“エネルギーの見える化”である。オムロン草津工場は、工業生産用のコントローラーを主に製造しており、綾部工場では工業用センサーを製造している。自社製品を使って、まずは見える化に着手していった。

エネルギーの“見える化”とは

草津工場で使用するエネルギーは、電力が7割、窒素ガスが3割である。窒素をエネルギーと呼ぶかどうかは微妙なところだ。窒素ガスは炉内の酸素濃度を下げ「はんだ」の乗りをよくするために使用するもので、その窒素を製造するのにも電力が使われている。

まず“見える化”の手順として、大ざっぱに傾向を見る「着眼大局」からスタートした。これは工場内にあるブレーカーに電力計を取り付け、その変化をモニターする。草津工場では、ほぼラインごとにブレーカーが配置されていたため、結果的にラインごとに使用電力をモニターしていくことになった。

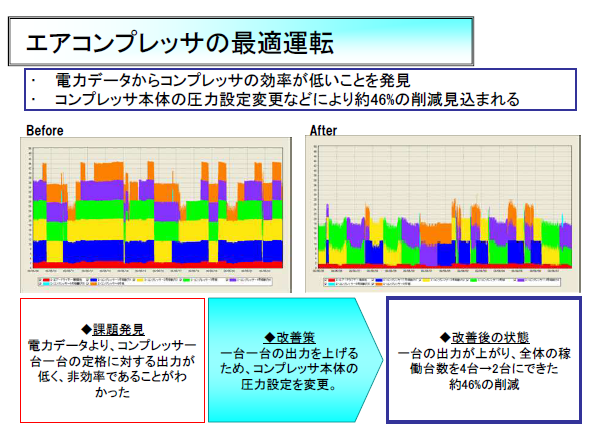

この段階でも、ファシリティ分野で相当重要な発見があった。まずラインの各所で使われるエアコンプレッサだ。使用量に応じてエアコンプレッサの台数制御をかけていたが、使用コンプレッサのエア出力を上げることで、稼働台数を削減することができた。

これまでは、コンプレッサの設定がデフォルトのままになっていた。普通は省エネを考えると、出力を下げる方向に調整するものだが、電力と効率を測っていくことで、むしろ上げてしまった方が最高のパフォーマンスが発揮できることを発見したのである。さらにバッファのタンクもあるので、これを有効に使えば急な利用増でも稼働台数を増やさなくていいことも分かった。(図2)。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図2 電力量の変化からコンプレッサの非効率を発見 コンプレッサの圧力設定を3%程度高めただけで、稼働台数が半分になった。これだけで、消費電力量をほぼ半減できた。

図2 電力量の変化からコンプレッサの非効率を発見 コンプレッサの圧力設定を3%程度高めただけで、稼働台数が半分になった。これだけで、消費電力量をほぼ半減できた。