オムロン逆転の発想、「カイゼン」と「省エネ」は同じことだった:小寺信良が見たモノづくりの現場(3)(3/5 ページ)

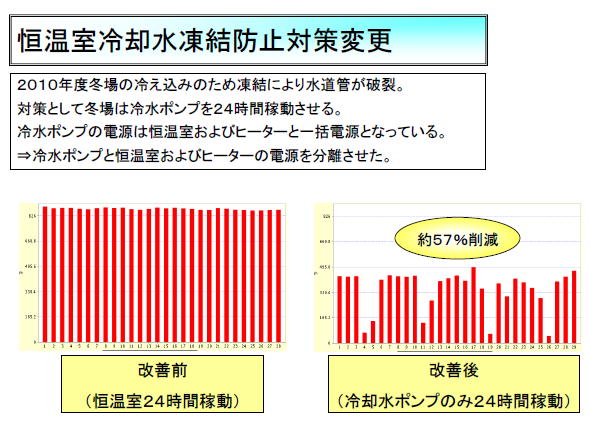

冷却水の凍結防止策にも発見が

また冷却水も、これまでは冬場は外の配管が凍るため、防止対策としてヒーターを併用していた。だが工場自体はもともと24時間稼働であり、冷却水を常時循環させていれば、ヒーターなしでも凍らないということが分かった(図3)。

さらに排気・吸気にも無駄が見つかった。工場内では温度や湿度調節のために外気取り入れ用のダクトがある。長年ラインの変更や改良を続けていたら、ダクトの位置とラインの位置が合わなくなっていた。消費電力量をベースに調べていくと、既に撤去したラインの排気ファンが動いていることが分かった。

当然このファンは止めた。さらに進んでラインの電力をセンシングし、装置が止まったらファンも止まるように自動化したという。

動作中なのに仕事をしない装置がある

その一方で、「着手小局」と呼ばれる細かい部分のモニタリングもスタートした。これはモデルとなるラインを1つ選び、そのラインを構成する装置ごと、さらにはその装置内にあるヒーターごとに、電力計を設置していくという取り組みだ。装置を分解して組み込み改造するような時間や費用が掛かる手法ではない。いわゆるクランプ式のもので実施した。

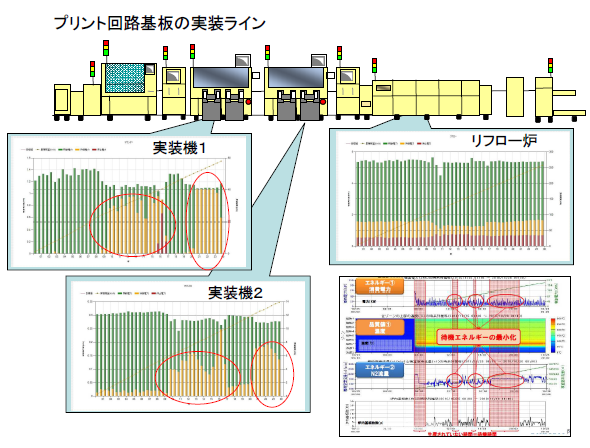

細かい電力測定によって見つかったことがある。動作中だというステータスが装置から出ているにもかかわらず、実際には仕事をしないで待っている時間が相当あるということだ。製造ラインでは、各装置が製品を加工するのに要する時間が違うと、“待ち”が発生する。例えば後ろの装置で時間がかかるため、前の装置が待っている、という状況だ(図4)。

図4 動作中なのに仕事をしない装置 プリント回路基板の実装ラインの例。図中、赤丸で囲った部分が、動作中にもかかわらず実際にはほとんど何もせずに待っている時間を示している。かなりの時間を占めることが分かる。

図4 動作中なのに仕事をしない装置 プリント回路基板の実装ラインの例。図中、赤丸で囲った部分が、動作中にもかかわらず実際にはほとんど何もせずに待っている時間を示している。かなりの時間を占めることが分かる。待ちが発生する装置があれば、その間、スタンバイモードに移行することで、省電力化できる。ここには工夫の余地がある。スタンバイモードから復帰したとき、最短で立ち上がるポジションで装置を停止させるなど、深いレベルの工夫で、さらなる省電力化が可能になるからだ。

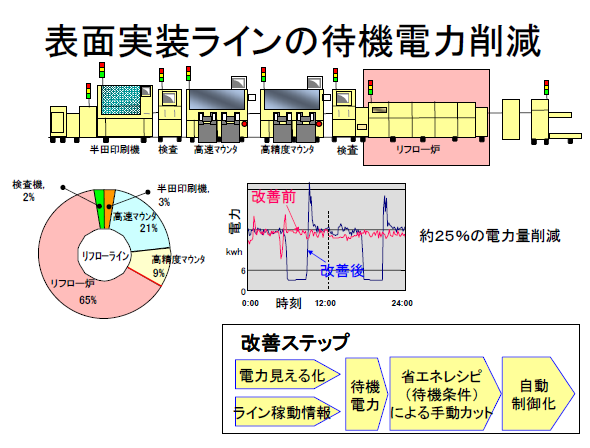

リフロー炉はカイゼンの穴場

大幅なエネルギー効率の改善が見られたのは、「リフロー炉」だった。プリント基板上にペースト状のはんだを印刷し、そこに部品を載せて加熱し、はんだを溶かしてくっつける装置、これがリフロー炉だ。ライン全体に必要な消費電力量のうち、このリフロー炉が7割を消費している(図5)。

従ってリフロー炉が「待ち」になっているときには、電力をカットすると大きな削減効果が得られる。だが、炉を止めると次に動き出したとき、加熱に要する消費電力や、温度が元に戻るまでの時間に不安が残る。そこで、何分以上空いたら切った方がましなのか、また品質がキープできる線はどこなのかを、技術部門と協力してレシピ化していった。

図5 リフロー炉の待機電力カットは効果的 図中央にある1日の消費電力を表した折れ線グラフを見ると、改善前は常に一定の電力を消費していたことが分かる(赤線)。改善後は青線のように約25%の消費電力量を削減できた。どの時刻でも消費電力をゼロにしていないこと、再加熱時の消費電力量よりも、削減分が大きいことが読み取れる。

図5 リフロー炉の待機電力カットは効果的 図中央にある1日の消費電力を表した折れ線グラフを見ると、改善前は常に一定の電力を消費していたことが分かる(赤線)。改善後は青線のように約25%の消費電力量を削減できた。どの時刻でも消費電力をゼロにしていないこと、再加熱時の消費電力量よりも、削減分が大きいことが読み取れる。結果として、リフロー炉ではトータルで25%の電力を削減できた。年間で15万円弱の金額である。この金額は少ないのだろうか。これは「誰がやるか」にも関わってくるのだが、普段は不良品廃棄で2000円程度のロスに頭を痛めている現場の責任者へこの結果を報告することで、理解や取り組みが非常によく進むのだという。QCDと省エネを同列に捉える取り組みである。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

図3 冷却水にも改善点あり 凍結事故のため、冷水ポンプを24時間稼働させていた。実はヒーターがなくても凍結が防げることが判明し、消費電力量を半分以下に抑えることができた。

図3 冷却水にも改善点あり 凍結事故のため、冷水ポンプを24時間稼働させていた。実はヒーターがなくても凍結が防げることが判明し、消費電力量を半分以下に抑えることができた。