「いつかガンダムを作るんだ!」――西淀川の町工場でオヤジたちの思いが1つに:ここはジャブローか!? 巨大ロボ工場に潜入(2/3 ページ)

課題は、軽量化&強度! 何よりもコストダウン!!

坂本さんは、それまで身長40cm前後のロボットを自身の手で加工・製作してきましたが、モノづくり集団NKKと共同制作を始めたことで、ロボットを“大きく進化させる”ことが可能になりました。

プロジェクトの基本方針は「2年ごとに身長を2倍にする」というもの。かなりアバウトな方針のように思いますが、ブレることなく彼らは開発を進めてきました。

とはいうものの、1mを2mに、2mを4mにするには、高いハードルがありました。身長が2倍になれば、体積と重量は8倍。関節を可動させるためのトルクは16倍以上必要になります。小型ロボットのフレームを単純に拡大・巨大化するだけでは、筐体が重過ぎますし、強度も不足してしまいます。

画像7 2005年にNKKと共同開発がスタートしてから、はじめロボットシリーズは大きく成長してきた。2005年に15号機、2006年に18号機が、ロボカップにて「日本ロボット学会賞」を受賞した(画像提供:坂本さん)

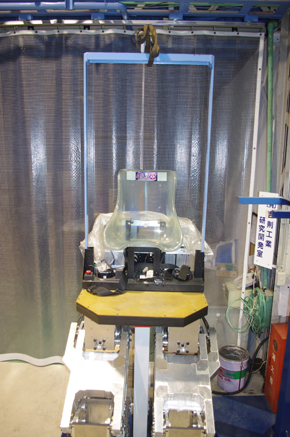

画像7 2005年にNKKと共同開発がスタートしてから、はじめロボットシリーズは大きく成長してきた。2005年に15号機、2006年に18号機が、ロボカップにて「日本ロボット学会賞」を受賞した(画像提供:坂本さん)はじめロボット43号機を設計する際に掲げた目標重量は「300kg」。一般的なファミリーカーが全長4mで重さが1t程度ですから、かなり厳しい目標設定と言えます。しかも、人が搭乗するため強度の確保は必須です。

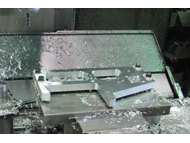

開発資金に余裕があるわけではないため、トライ&エラーで試作を繰り返すことはできません。そのため、「試作に入る前に、各部品を3次元CADで設計し、構造解析シミュレーションで強度解析を念入りに行いました」と坂本さん。アクチュエータユニットなど大きな応力がかかる部品を最適化するため、荷重をかけたときの変位量が許容範囲になるかをチェック。強度を得るため、単に厚い板材を使用しては重量オーバーになってしまいますし、コストもアップしてしまいます。解析結果を定例会で報告し、メンバーからアドバイスを受けながら、形状やデザインを何パターンも作り、十分な強度を持った最軽量の設計を目指しました。

シミュレーターで最適パターンが完成したら、次に部品を試作。工場内で、実際に300kgの荷重をかけてテストを実施したそうです。

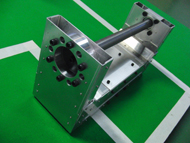

(左)画像8 モータを支えるアクチュエータユニット/(中央)画像9 はじめロボット43号機に使用されている波動歯車装置/(右)画像10 300kgの重りを載せてモータの過負荷テストを実施(画像提供:坂本さん)

(左)画像8 モータを支えるアクチュエータユニット/(中央)画像9 はじめロボット43号機に使用されている波動歯車装置/(右)画像10 300kgの重りを載せてモータの過負荷テストを実施(画像提供:坂本さん)こうした基礎研究におよそ2年が費やされました。時間がかかったのは、開発メンバーのほぼ全員が社長業で、昼間は本業に専念しており、プロジェクトに携われるのが平日の夜間か土日しかなかったためです。

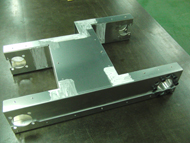

最終的に基本となるフレームは、2mm厚のアルミ合金で製作することになりました。4mというサイズを考えると「薄過ぎるのはでは?」という懸念が生じますが、「箱型構造にすれば、強度が保てるんですよ」と、坂本さんは言います。ただし、小型の二足歩行ロボットのように板金をネジで固定するのは、無理がありました。板金をM3のネジで仮止めした後、接着剤で面接着するというのは、三木さんのアイデアです。

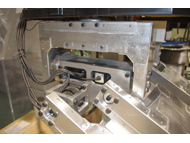

(左)画像11 フレームは2mm厚のアルミ合金、箱型構造。接着剤で面接着し、強度を確保している/(中央)画像12 腰ユニット部の試作。大きな荷重がかかるため、20mm厚で製作している/(左)画像13 腰ユニット部のアップ(画像提供:坂本さん)

(左)画像11 フレームは2mm厚のアルミ合金、箱型構造。接着剤で面接着し、強度を確保している/(中央)画像12 腰ユニット部の試作。大きな荷重がかかるため、20mm厚で製作している/(左)画像13 腰ユニット部のアップ(画像提供:坂本さん)一番荷重がかかるのは、足首と股関節のアクチュエータユニット。股関節や膝の部分は20mm厚の板材を組み合わせています。これも軽量化のために肉抜きし、膝の関節部分は内側を9mm削るなどして工夫したそうです。

2mサイズのロボットからは、産業用サーボモータを使用しています。ロボットアームに採用されているもので、パワーが大きく信頼性が高いのですが、位置決めの要求精度が厳密だったり、過負荷で突然停止したりなど二足歩行ロボットには使いづらい面もあるそうです。これを、二足歩行ロボットのフレームに組み込むためのアクチュエータユニットも、自作しなくてはなりません。

こうしたモータ周りの課題は、金増さんが中心になって解決してきました。金増さんは2010年から九州大学と共同で「ロボット関節の研究開発」を開始。波動歯車装置を用い、ロボット用モータの軽量高強度化技術の開発を行っていました。この技術が4mロボットにも転用されているそうです。その他、前述のアクチュエータユニットも、負荷状態によるモータの特性試験を行うための装置も、全て金増さんの自作です。

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- パナソニックの弱いロボット「NICOBO」がLLMでさらなる進化、累計販売は1万体に

- ソニーがSTB不要のデジタルサイネージを提案、AIデジタルヒューマンも組み込める

- Rapidusの顧客獲得が進捗、60社以上と協議中で約10社にPDKをライセンスへ

- あなたの家電がサイバー攻撃の踏み台に? 購入時は星マークをチェックしよう

- 家電のノジマがロボットショールームにヒューマノイドや業務用を展示する理由

- 製造業の「SBOM」は誰が構築し運用/管理すべきか【後編】

- スバルが制御統合ECU向けマイコンにインフィニオンの「AURIX TC4x」を採用

- チップレットでASIL Dを支援する車載SoC技術を開発

- 出荷量1.3倍を実現、電源不要のIoTゲートウェイが南種子町にもたらす農業改革

- 一度の顔登録で複数サービス利用可能 NECの顔認証基盤、トライアルなどで実証導入へ

コーナーリンク