まだあるよ。加工屋泣かせの形状コレクション:江戸川発! 知らないと損する切削加工のキホン(2)(2/2 ページ)

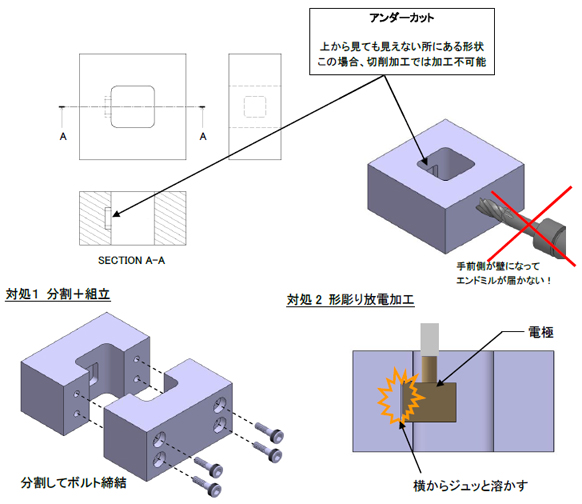

アンダーカット

一方向から見ようとしても見えない、つまり刃物が届かない(加工できない部分にある)形状を「アンダーカット」と呼びます。このアンダーカットの形状があるかどうかは、加工屋さんがとても気にするポイントです。

アンダーカットがあると1回の段取りでは加工できません。あるいは切削加工ではどうやっても加工できない場合などもあります。

例えば、ポケット形状の内側にくぼみが付いたような場合、可能であれば形彫り放電加工機で横からジュッと溶かし込んでくぼみを付けられる場合もあります。形彫り放電加工については、前回説明しましたね。

また、無理にアンダーカットの部品を一体型で作るのではなく、簡単な形状の部品を組み立てるような構成にすればコストダウンが図れる場合もあります。

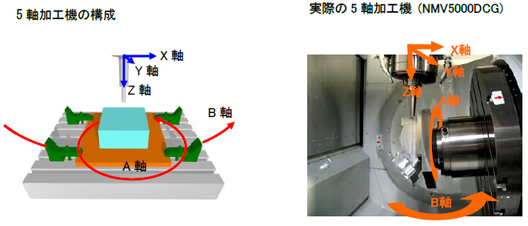

5軸加工

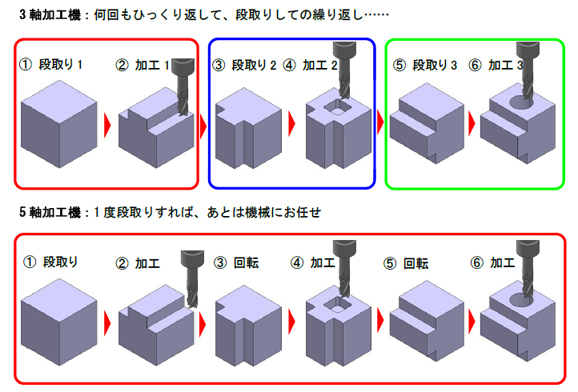

いままで説明してきた内容は、いわゆる普通のマシニングセンターやNCフライスといった切削加工機械を想定しています。こういった機械は、テーブルが主軸に対して、左右方向(X方向)、前後方向(Y方向)、上下方向(Z方向)の3方向、つまり3軸方向に動くため「3軸加工機」と呼びます。

おさらいになりますが、これらの機械を使う場合、複雑な形状を加工しようとすると、何回も段取り換えが必要なので、手間も掛かるし、加工精度も悪化するということでしたね。

この問題を一気に解決するのが、いわゆる「5軸加工」と呼ばれる加工方法です。この機械は、素材を乗せるテーブル自体がくるくる回ります。先に説明した3軸と合わせて、さらにテーブルがA軸とB軸の2つの軸周りに回る、つまり“5軸方向に動く”ということです。

図と文章だけではなかなかお伝えしにくいので、どんな動きか興味のある方は、以下の関連リンクから動画をご覧ください。

| 関連リンク: | |

|---|---|

| ⇒ | NMV5000インペラ加工Movie(キャムブレーン「ギャラリー」) |

5軸加工であれば、横とか斜めとかに加工したい場合には、いちいち段取り換えをする必要がありません。一度段取りすれば、後はそのままテーブルごと素材を回しちゃえばいいんです。

細かいことを言えば、加工したい面をその都度上に向けて固定し加工する「固定5軸加工」と、主軸と連動してテーブルがダイナミックに動く「同時5軸加工」とに分かれます。

大きな素材の同時5軸加工などは、ぐぃんぐぃん本当にダイナミックに動きます。

そんな、万能のように見える5軸加工でも欠点があったりします。

それは……、「機械自体が高いこと」です……。

機械が高いということは、加工費も高くつきます。もちろん何回も段取り換えをして、やっとの思いで加工するよりは、圧倒的に安価に済みますが……。結局、複雑な形状はそれなりに加工賃が高くなるということですね。

上記をまとめると、加工屋さんからのおすすめは、次の通りとなります。

- なるべく少ない段取りで済むような形状にする:アンダーカットを減らす、Rの向きをそろえるなど

- 無理に一体化するのではなく、分割する:特に精度が要求されない部品など

- どうしても一体の複雑形状部品が必要な場合は、5軸加工屋さんを当たる:Webページなどで加工屋さんの所有している機械設備を確認するとよいでしょう

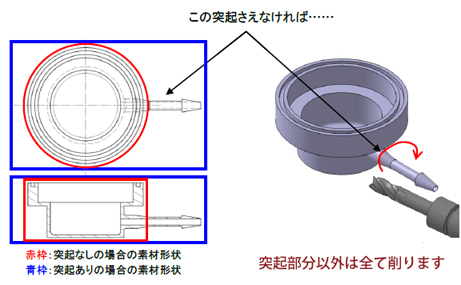

ケース4:惜しい! これさえなければ……

切削加工は素材を削ることでいろいろな形状が作れます。ただし、切削加工に不向きな形状も存在します。例えば、前回も紹介したような「薄過ぎる形状」です。

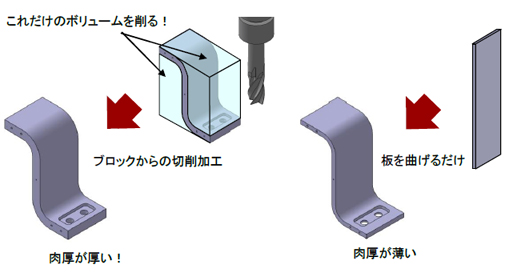

形状によって、「板金加工モノ」「切削加工モノ」という感じに分かれます。

基本的には、肉厚の薄い部品は、板金加工モノになります。板金加工は、もともと薄い板を切ったり曲げたりするだけなので、同じ物を切削加工するのと比べ、材料も無駄になりにくいですし、加工スピードが断然違います。なので基本的に、同じ形状であれば、圧倒的に板金加工の方が安く済むのです。

しかし、「これさえなければ、板金加工でいけたのに……」というように、ちょっとした理由によって、わざわざ切削加工を選択しなければならないケースがあるのです。

溶接じゃだめですか? その1

ここで紹介するのは、旋盤加工品にパイプのような部品がくっついただけの部品ですが……。

強度と気密性の問題で、「一体で削り出しじゃないとダメ!」とのことで、切削加工することになりました。図8の突起部分さえなければ、本体部分は丸い材料を旋盤加工して、サッと出来上がってしまいます。後は横からパイプ形状を溶接して穴を開けるだけ。

しかし、突起部分まで一体で削るとなると、話は別です。突起部分も含めたブロック状の材料から、不要部分を全て削っていく切削加工を施さなければなりません。非常に多くの材料が無駄になります。当然加工時間も大幅に増加しますよね。

溶接じゃだめですか? その2

次に登場する部品は、ドーナツ状のたらいのような形状に、1カ所だけ仕切りの板がくっついた形状をしています。

絞り加工品で済みそうですが……。薄肉のため、溶接による変形を懸念して、「一体型で仕切りをつけないとダメ!」ということで、切削加工することになりました。

ドーナツ型の窪み部分をほとんど削り取りますので、削り量が大変多く加工時間が増大してしまいます。後付けで仕切りを付けさせてさえもらえれば、大変スムーズに実現可能なはずなのですが……。

板金じゃだめですか?

今度は、一見は板金加工でいいように見える部品。でも、板金で折り曲げるには肉厚が厚過ぎたために、切削加工にしたんです。素材はアルミですが、肉厚16mmでクランク状に曲がっています。

このような形状の場合は、通常「ベンダー」と呼ばれる板金用の機械でグニャッと曲げるだけです。このベンダーでの曲げ加工は、例えばアルミですと10mm程度の肉厚が限界。それを超えると、曲げ部分にひび割れが起こってしまうのです。

このケースの場合は、肉厚16mmでしたのでベンダーでは加工できず、結局切削加工となりました。このため、わざわざブロック状の素材から余計な部分を削り取ったのです。

肉厚を10mm以下に設定してもらえれば、ベンダー加工で十分実現できたはずです。一度、肉厚を薄くしても設計が成立するかどうか、再検討してみてもいいかもしれませんね。

さてさて、これまで説明してきて、「コストが掛かって」「面倒くさくて」、切削加工が何だか“まるで悪者”のような感じになってしまいましたが……、一体型で形状を実現できるメリットは非常に大きいんですよ。

切削加工による一体型構造は、溶接や組み立て構造に比べれば、がっちりとしていて高精度な部品が実現できる傾向にあります。鋳物部品の試作などでは、多少のRを許容すればスピーディーに、安価に形状を実現できる手法の1つといえます。

今回紹介した形状のように、切削加工の特徴を知った上で、あえてそのような形状となっていれば構わないのですが、加工屋さんの事情を知らずに設計してしまい、思わぬトラブルになることって意外と多いのではないでしょうか。

「Rを付ける」「肉厚を薄くする」「溶接構造にする」など、ちょっとした工夫で、そういったトラブルを回避できるかもしれません。

ぜひ出図前に、そういったポイントを見直してみましょう。(次回に続く)

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

図6 アンダーカットのイメージ

図6 アンダーカットのイメージ

図7 5軸加工機

図7 5軸加工機 図8 一体形状の例1

図8 一体形状の例1 図9 一体形状の例 2

図9 一体形状の例 2 図10 板金加工→機械加工の例

図10 板金加工→機械加工の例