まだあるよ。加工屋泣かせの形状コレクション:江戸川発! 知らないと損する切削加工のキホン(2)(1/2 ページ)

そのアンダーカットの形状、どうしても切削加工ではないとダメ? 5軸加工すればいいかもしれないけど……。

切削加工のキホンを踏まえて、駆け出しの設計者さんが陥りやすいポイントを紹介するこの連載ですが、前回は切削加工の基本的な制約として、どうしても隅R(すみアール)が付いてしまうという点と、「○○過ぎる」といった極端な形状の例を説明しました。

今回は、加工前の段取りのことなど、もう少し詳細に入り込み、それにまつわる事例を取り上げていきます。

筆者より:この連載記事の表現においては、表記や定義の厳密性よりも、まず“切削加工のイメージ”を分かりやすく直感的に伝えていくことを優先しています。

ケース3:ここにもあったか! アンダーカット

何はともあれ、まずは段取りから

切削加工は、NCフライスやマシニングセンターなどプログラムに従って自動で動く工作機械を使用します。そのためか、機械に素材さえ乗せれば、後は全部機械任せでできると思われがちです。

そんな切削加工ですが、人の手が加わる部分って意外と多いんです。こういった作業の良しあしで、部品の精度や出来栄えが大きく変わってきます。「切削加工=機械加工」と言っても、結局は職人さんの腕次第ということですね。

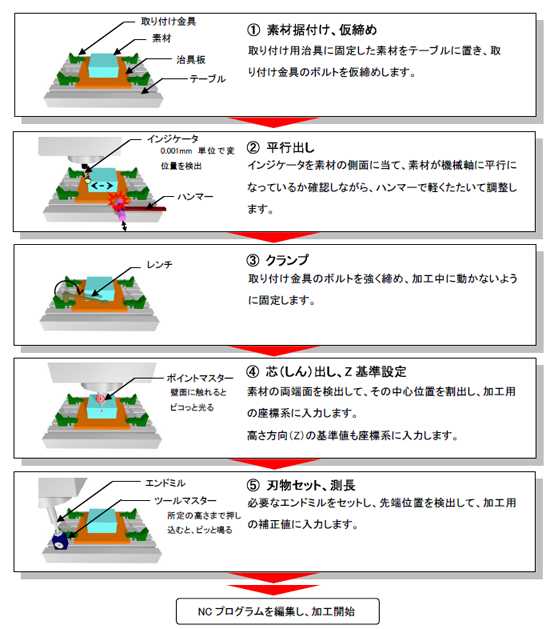

加工前の一連のセッティング作業を「段取り」と呼んでいます。この段取りが、まさに“人の手が掛かる作業”でして、職人の腕の見せ所でもあります。

具体的には、素材を機械のテーブルに乗せて、機械の加工軸に向きを合わせたり、中心位置を機械に覚えこませたり、使用する刃物を準備したりといった作業をします。

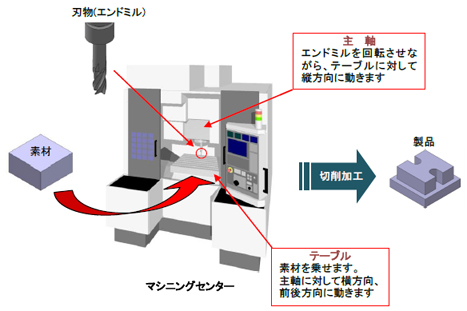

今回は、段取りに関するポイントを紹介していきます。まずは一般的なマシニングセンターの構成を下図に示しますね。

| 奇妙なアートや世界最小のサイコロを削ったNV4000: | |

|---|---|

| ⇒ | 微細切削加工による世にも奇妙なアートたち |

| ⇒ | 微細加工は腕自慢じゃない。飯の種なんだ |

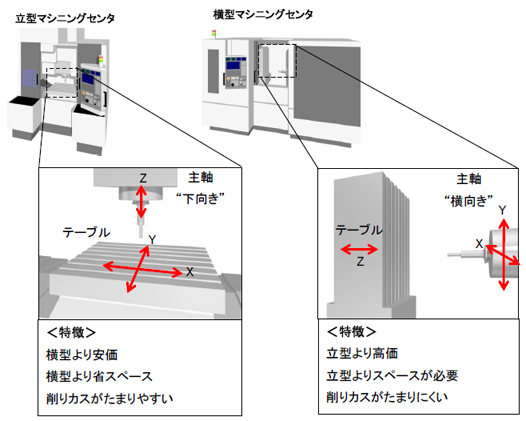

前回も説明しましたが、切削加工は回転する刃物を設定された軌跡に沿って素材に押しつけて削り取り、不要な部分を除去する加工です。この刃物(=エンドミル)は、機械の上の方からニュッと出てくる主軸と呼ばれる可動部分の先端に取りつきます。主軸は「スピンドル」といったりもしますが、機械によっては横から出てくる物もあります。いわゆる“横型”のマシニングセンターなどですね。

これに対して上から出てくるタイプは“立型”マシニングセンター(立形マシニングセンター)などといわれています。この記事では、一般的な立型マシニングセンターを想定して話を進めていきます。

主軸は、エンドミルを回転させながら、テーブル面に対して、X方向、Y方向、Z方向の3方向に移動します。機械はこういった基準方向をそれぞれ固有に持っています。なので、素材を適当にポンと乗せても、「機械が動く方向」と「素材の向き」が合っていなければ、まともな形状には加工できないんですね。

この機械が動く方向と、素材の向きを一致させる作業が、段取りの中で最も重要な作業の1つです。段取り作業の典型的な例を図に示しますね。

切削加工用の機械は、がっちりした主軸やテーブルがそれぞれの可動方向に沿って動きます。「主軸がグニャっと曲がって、素材を回りこんで横とか斜めから自由自在に削る」……なんて芸当はできないのです。

基本的には「素材を真上から見たときに“見える部分”」しか削れません。上からは見えない部分を削るには、その部分が上を向くように素材を置き直して、あらためて加工しなければなりません。

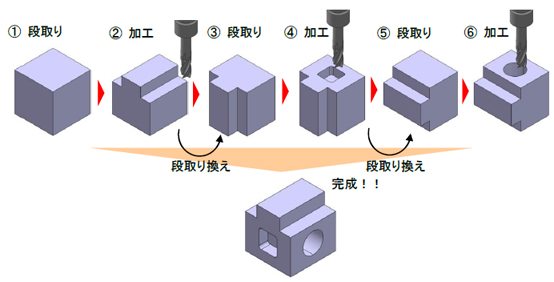

何を言いたいのかというと、いろいろな向きに形状が施された部品を削る際には、実際には次のような順序を踏んで加工を進めることになるということです。

- 最初に削る面を“上”に向けて段取りする

- “上”を向いている面を加工する

- 次に加工する面を“上”に向けて段取りする

- “上”を向いている面を加工する

- 3〜4を必要な面の数だけ繰り返す

要は、段取りと加工の繰り返し作業になるわけですね。このように加工する向きを変えてあらためて段取りすることを、「段取り換え」などと呼んだりもします。

前述しましたが、段取りの良しあしで精度や出来栄えが変わってきます。当然、段取り換えが多くなればなるほど、“異なる加工面が合わさるつなぎ目に段差が生じる”といった精度が悪い部分が出てきますし、人手が掛かるためコストがかさんでいきます。

逆に一見複雑そうに見えても段取り換えが少なくて済むような形状であれば、精度よく低コストで加工できるのです。

段取り換えが少なくて済む形状と、段取り換えが必要な形状は、例えばアールのつき方が影響したりもします。

1方向から加工できる向きにR(アール)が付いていれば、1回の段取りで加工できます。そうでない場合は、やはり“段取り換えをしてR形状だけ付ける”といった手間が掛かります。そのあたりの勘所も踏まえて形状を設計すると、加工屋さんとしては大変ありがたいですね。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 加工不備や配線不良、バッテリー不具合、熱問題 品質課題が顕在化した1月のリコール

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 製造業“現場あるある”かるた<あ行:結果発表> 秀逸作品ぞろいで審査難航!?

- 【レベル9】アセンブリ図面を作成せよ!

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dプリンタ製の型を活用した、回せるネジ型チョコレートの取り扱いを開始

- 3Dモデリングツールの積層造形を支援する機能アップデート

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 【調査レポート】設計・解析業務におけるAI活用の現実と課題

図1 マシニングセンターの構成(森精機製作所「NV4000」の場合)

図1 マシニングセンターの構成(森精機製作所「NV4000」の場合) 図2 立型と横型

図2 立型と横型 図3 典型的な段取りの流れ:実はこんなにいろいろなことをするんです

図3 典型的な段取りの流れ:実はこんなにいろいろなことをするんです 図4 段取り換えのイメージ

図4 段取り換えのイメージ 図5 アールの向き

図5 アールの向き